الألومنيوم خفيف الوزن, مقاومة للتآكل, ومعدن متعدد الاستخدامات يستخدم على نطاق واسع في مختلف الصناعات, مثل السيارات, الفضاء, اعمال بناء, والتصنيع. لكن, يمكن أن يكون لحام الألومنيوم أمرًا صعبًا نظرًا لخصائصه الفريدة, مثل الموصلية الحرارية العالية, درجة انصهار منخفضة, وتكوين الأكسيد. في هذه المدونة, سوف نقدم بعض المعلومات الأساسية حول لحام الألومنيوم, بما في ذلك الطرق المشتركة, اختيار حشو المعادن, تحضير, والتطبيقات.

سبائك الألومنيوم وتسميات المزاج

قبل أن نتعمق في تقنيات اللحام, من المهم فهم الأنواع المختلفة لسبائك الألومنيوم وتسمياتها. يتم تصنيف سبائك الألومنيوم إلى مجموعتين: المطاوع ويلقي. يتم تشكيل السبائك المطاوع من خلال العمليات الميكانيكية, مثل المتداول, البثق, أو تزوير, بينما يتم تشكيل السبائك المصبوبة عن طريق صب المعدن المنصهر في قوالب.

وتنقسم السبائك المطاوع أيضًا إلى ثماني سلاسل, على أساس عناصر السبائك الرئيسية. السلسلة الأكثر شيوعًا هي 1xxx, 3xxx, 5xxx, وسلسلة 6xxx, التي تحتوي على الألمنيوم, المنغنيز, المغنيسيوم, والمغنيسيوم والسيليكون, فقط ما يعادل حوالي. كل سلسلة لها خصائص وتطبيقات مختلفة, اعتمادا على تكوين السبائك والمعالجة الحرارية. على سبيل المثال, تتميز سلسلة 1xxx بموصلية كهربائية وحرارية عالية, لكن قوة منخفضة, بينما تتمتع سلسلة 6xxx بقوة معتدلة وقابلية تشكيل جيدة, ولكن مقاومة أقل للتآكل.

يشير تعيين المزاج إلى الخواص الميكانيكية وحالة السبيكة, مثل ما إذا كان قد تم صلبه, عملت الباردة, أو المعالجة بالحرارة. يتكون التعيين المزاجي من حرف متبوعًا برقم واحد أو أكثر. المزاج الأكثر شيوعًا هو O (صلب), ح (تصلب سلالة), تي (معالج حراريا), و ف (كما ملفقة). على سبيل المثال, 6061-T6 عبارة عن سبيكة مشغولة من سلسلة 6xxx تمت معالجتها بالحرارة وتعتيقها صناعيًا لتحقيق مستوى عالٍ من القوة.

يتم تحديد السبائك المصبوبة برقم مكون من أربعة أرقام, متبوعة بعلامة عشرية وتعيين المزاج. يشير الرقم الأول إلى عنصر صناعة السبائك الرئيسي, يشير الرقم الثاني إلى تعديل السبائك, وآخر رقمين يحددان السبيكة المحددة. على سبيل المثال, 356.0 عبارة عن سبيكة مصبوبة تحتوي بشكل أساسي على الألومنيوم, السيليكون, والمغنيسيوم, ولديه مزاج مصبوب.

اختيار حشو المعادن

يعتمد اختيار معدن الحشو للحام الألمنيوم على التركيب المعدني الأساسي, خصائص اللحام المطلوبة, وعملية اللحام. يجب أن يكون لمعدن الحشو نطاق انصهار مماثل وتوافق كيميائي مع المعدن الأساسي, وكذلك القوة الكافية, جودة سطح لوحة الألومنيوم المدرفلة على الساخن, ومقاومة التآكل. يجب أن يقلل معدن الحشو أيضًا من تكوين العيوب, مثل المسامية, تكسير, ونقص الانصهار.

أكثر معادن الحشو شيوعًا في لحام الألومنيوم هي سلسلتا 4xxx و5xxx, التي تحتوي على السيليكون والمغنيسيوم, فقط ما يعادل حوالي. يضاف السيليكون لخفض درجة الانصهار وتحسين سيولة معدن الحشو, بينما يتم إضافة المغنيسيوم لزيادة قوة اللحام ومقاومته للتآكل. سلسلة 4xxx مناسبة لحام السبائك المصبوبة, في حين أن سلسلة 5xxx مناسبة لحام السبائك المطاوع.

يعتمد اختيار معدن الحشو أيضًا على عملية اللحام, نظرًا لأن العمليات المختلفة لها متطلبات مختلفة لشكل الحشو المعدني, بحجم, والقدرة على التغذية. على سبيل المثال, التنغستن الغاز لحام القوس (GTAW) يستخدم قضيب حشو يتم تغذيته يدويًا في حوض اللحام, بينما لحام القوس المعدني بالغاز (GMAW) يستخدم سلك حشو يتم تغذيته بشكل مستمر بواسطة وحدة تغذية الأسلاك. يجب أن يكون لقضيب أو سلك الحشو قطر يتناسب مع سمك المعدن الأساسي والمستوى الحالي.

ويبين الجدول التالي دليلاً عاماً لاختيار معدن الحشو لحام الألمنيوم, على أساس سبيكة معدنية أساسية وعملية اللحام. لكن, هذا الجدول ليس شاملاً ولا يغطي جميع التركيبات والشروط الممكنة. وبالتالي, يُنصح باستشارة الشركة المصنعة لمعادن الحشو أو كود اللحام للحصول على توصيات محددة.

الطاولة

| سبيكة معدنية أساسية | قضيب حشو GTAW | سلك حشو GMAW |

| 1xxx | 1100 أو 4043 | 1100 أو 4043 |

| 2xxx | 2319 أو 4043 | 2319 أو 4043 |

| 3xxx | 4043 أو 5356 | 4043 أو 5356 |

| 4xxx | 4043 أو 4145 | 4043 أو 4145 |

| 5xxx | 5356 أو 5183 | 5356 أو 5183 |

| 6xxx | 4043 أو 5356 | 4043 أو 5356 |

| 7xxx | 4043 أو 5356 | 4043 أو 5356 |

| سبائك الزهر | 4043 أو 4047 | 4043 أو 4047 |

التحضير للحام

لتحقيق لحام عالي الجودة, من الضروري تحضير المعدن الأساسي ومعدن الحشو بشكل صحيح قبل اللحام. وتشمل خطوات التحضير التنظيف, سبائك الألومنيوم منقوش, تصميم مشترك, والتسخين.

تنظيف

يعد تنظيف المعدن الأساسي ومعدن الحشو ضروريًا لإزالة أي ملوثات قد تؤثر على جودة اللحام, مثل الأوساخ, نفط, شحم, أكسيد, أو الرطوبة. يمكن أن تسبب الملوثات عيوبًا, مثل المسامية, نقص الانصهار, أو تكسير, وكذلك تقليل قوة اللحام ومقاومته للتآكل.

تعتمد طرق التنظيف على نوع ودرجة التلوث, وكذلك عملية اللحام. بعض طرق التنظيف الشائعة هي:

- التنظيف الميكانيكي: تتضمن هذه الطريقة استخدام فرشاة سلكية من الفولاذ المقاوم للصدأ, قرص الصنفرة, أو عجلة طحن لإزالة طبقة الأكسيد السطحية وأي جزيئات سائبة. يجب أن يتم التنظيف الميكانيكي في اتجاه اللحام وعلى المنطقة المراد لحامها فقط. يجب استخدام أداة التنظيف فقط للألمنيوم وليس للمعادن الأخرى, لتجنب التلوث المتبادل.

- التنظيف الكيميائي: تتضمن هذه الطريقة استخدام مذيب, حمض, أو محلول قلوي لإذابة أو تفكيك طبقة الأكسيد وأي بقايا عضوية. يجب أن يتم التنظيف الكيميائي مع احتياطات السلامة المناسبة ويتبعه الشطف والتجفيف. يجب أن يكون محلول التنظيف متوافقًا مع سبائك الألومنيوم ومعدن الحشو, ويجب ألا يترك أي بقايا ضارة.

- إزالة الشحوم: تتضمن هذه الطريقة استخدام مزيل الشحوم, مثل الأسيتون, الكحول, أو ثلاثي كلور الإيثيلين, لإزالة أي زيت أو شحوم من على السطح. يجب أن تتم إزالة الشحوم بقطعة قماش نظيفة أو رذاذ, ويتبعه المسح أو التجفيف بالهواء. يجب ألا يحتوي مزيل الشحوم على أي هيدروكربونات مكلورة, لأنها يمكن أن تسبب التقصف والتكسير بالهيدروجين.

يجب أن يتم التنظيف في أقرب وقت ممكن من وقت اللحام, حيث يميل الألمنيوم إلى تكوين طبقة أكسيد رقيقة بسرعة عند تعرضه للهواء. تتمتع طبقة الأكسيد بنقطة انصهار أعلى من المعدن الأساسي ويمكن أن تتداخل مع اختراق اللحام والانصهار. وبالتالي, يوصى باللحام خلال ساعات قليلة بعد التنظيف, أو لاستخدام غاز التدريع أو التدفق لحماية منطقة اللحام من الأكسدة.

من خلال هذه العمليات

يعد قطع المعدن الأساسي ضروريًا لإنشاء الشكل والحجم المطلوب لقطعة العمل, وكذلك لتحضير حواف الوصلة للحام. يجب أن تنتج طريقة القطع سلسة, ينظف, وحافة مربعة, دون تشويه المفرط, نتوءات, أو الخبث.

بعض طرق القطع الشائعة للألمنيوم هي:

- قص: تتضمن هذه الطريقة استخدام آلة القص لقطع المعدن بشفرة أو لكمة. القص مناسب للصفائح الرقيقة والأشكال البسيطة, ولكنها يمكن أن تسبب تشويهًا وتصلبًا للحواف.

- نشر: تتضمن هذه الطريقة استخدام منشار دائري, رأى الفرقة, أو منشارا لقطع المعدن بشفرة مسننة. النشر مناسب للألواح السميكة والأشكال المعقدة, ولكنها يمكن أن تسبب الضوضاء, تراب, والحرارة.

- قطع البلازما: تتضمن هذه الطريقة استخدام شعلة البلازما لقطع المعدن بنفث من الغاز المتأين. قطع البلازما مناسب لأي سمك وشكل, ولكن يمكن أن يسبب الخبث, الخبث, والمنطقة المتأثرة بالحرارة.

- لوحة ورقة الألومنيوم لتعليمات الغلاف: تتضمن هذه الطريقة استخدام شعاع الليزر لقطع المعدن باستخدام شعاع ضوئي مركّز. القطع بالليزر مناسب لأي سمك وشكل, ولكنها يمكن أن تسبب منطقة متأثرة بالحرارة وبتكلفة عالية.

يجب اختيار طريقة القطع بناءً على سمك المادة, الدقة المطلوبة, المعدات المتاحة, والتكلفة. يجب تعديل سرعة القطع ومعدل التغذية وفقًا لتوصيات الشركة المصنعة, لتجنب ارتفاع درجة الحرارة, تزييفه, أو تكسير. يجب فحص حافة القطع بحثًا عن أي عيوب أو مخالفات, وتنظيفها إذا لزم الأمر.

التصميم المشترك

التصميم المشترك هو عملية اختيار وترتيب نوع المفصل, الهندسة المشتركة, التجهيز المشترك, والفجوة المشتركة للحام. يجب أن يوفر التصميم المشترك القوة الكافية, تنسيق, وإمكانية الوصول إلى اللحام, وكذلك تقليل التشويه, ضغط, وتكسير.

نوع المفصل هو تكوين المفصل, مثل بعقب, ركن, حجر, قمزة, أو الحافة. يجب اختيار نوع المفصل بناءً على سمك المادة, اتجاه الحمل, موقف اللحام, وعملية اللحام. على سبيل المثال, المفصل المؤخر مناسب لربط لوحين بنفس السماكة, في حين أن المفصل الحضني مناسب لربط لوحين بسماكات مختلفة.

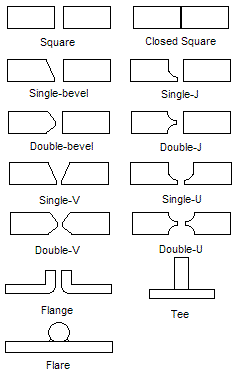

هندسة المفصل هي شكل وزاوية حواف المفصل, مثل مربع, شطبة, الخامس, يو, معلمات رقائق الألومنيوم الوردي, أو مزدوج V. يجب اختيار هندسة المفصل بناءً على سمك المادة, اختراق اللحام, واللحام

عملية. على سبيل المثال, الحافة المربعة مناسبة للألواح الرفيعة, في حين أن الحافة المائلة مناسبة للألواح السميكة.

إن ملاءمة المفصل هي محاذاة حواف المفصل وتحديد موضعها, مثل دافق, عوض, أو عدم التطابق. يجب اختيار تركيب المفصل بناءً على سمك المادة, حجم اللحام, وعملية اللحام. على سبيل المثال, الملاءمة المتدفقة مناسبة للألواح الرقيقة, في حين أن تجهيز الأوفست مناسب للألواح السميكة.

الفجوة المشتركة هي المسافة بين حواف المفصل, مما يؤثر على اختراق اللحام والانصهار. يجب تحديد فجوة المفصل بناءً على سمك المادة, معدن الحشو, وعملية اللحام. على سبيل المثال, فجوة صغيرة مناسبة للألواح الرقيقة, بينما الفجوة الكبيرة مناسبة للألواح السميكة.

ويبين الجدول التالي دليلاً عاماً لاختيار التصميم المشترك لحام الألمنيوم, على أساس سمك المادة وعملية اللحام. لكن, هذا الجدول ليس شاملاً ولا يغطي جميع التركيبات والشروط الممكنة. وبالتالي, يُنصح باستشارة كود اللحام أو مهندس اللحام للحصول على توصيات محددة.

الطاولة

| سمك المادة | نوع مشترك | الهندسة المشتركة | التجهيز المشترك | الفجوة المشتركة | عملية اللحام |

| أقل من 3 مم | بعقب | مربع | دافق | 0.5 مم | GTAW أو GMAW |

| 3 إلى 6 مم | بعقب | V أو U | دافق | 1 إلى 2 مم | GTAW أو GMAW |

| 6 إلى 12 مم | بعقب | V أو U | عوض | 2 إلى 4 مم | GTAW أو GMAW |

| اتجاه تنمية صناعة رقائق الألومنيوم 12 مم | بعقب | مزدوج V أو J | عوض | 4 إلى 6 مم | GTAW أو GMAW |

| أي سمك | حجر | مربع | دافق | 0 إلى 1 مم | GTAW أو GMAW |

| أي سمك | قمزة | مربع | دافق | 0 إلى 1 مم | GTAW أو GMAW |

| أي سمك | ركن | مربع | دافق | 0 إلى 1 مم | GTAW أو GMAW |

| أي سمك | حافة | مربع | دافق | 0 إلى 1 مم | GTAW أو GMAW |

التسخين

التسخين المسبق للمعدن الأساسي هو عملية تطبيق الحرارة على المعدن قبل اللحام, لرفع درجة حرارته إلى مستوى معين. التسخين المسبق ضروري لبعض سبائك الألومنيوم, وخاصة السبائك القابلة للمعالجة بالحرارة, مثل 2xxx, 6xxx, وسلسلة 7xxx, لمنع التشقق والتشويه.

يمكن أن يوفر التسخين المسبق الفوائد التالية لحام الألومنيوم:

- تقليل التدرج الحراري والصدمة الحرارية, والتي يمكن أن تسبب التشقق والتشويه.

- زيادة الذوبان وانتشار الهيدروجين, والتي يمكن أن تسبب المسامية.

- تقليل صلابة وقوة المعدن الأساسي, والتي يمكن أن تحسن قابلية اللحام والليونة.

- تقليل الانكماش والإجهاد المتبقي, والتي يمكن أن تسبب التشويه والتشقق.

تعتمد درجة حرارة التسخين المسبق ووقته على السبيكة المعدنية الأساسية, سمك المادة, التصميم المشترك, وعملية اللحام. يجب أن تكون درجة حرارة التسخين مرتفعة بدرجة كافية لتحقيق التأثيرات المطلوبة, ولكن منخفضة بما يكفي لتجنب ارتفاع درجة الحرارة, ذوبان, أو حرق المعدن. يجب أن يكون وقت التسخين طويلاً بما يكفي لضمان توزيع موحد لدرجة الحرارة, ولكنها قصيرة بما يكفي لتجنب الأكسدة, انحلال, أو شيخوخة المعدن.

يوضح الجدول التالي دليلاً عامًا لاختيار درجة حرارة التسخين المسبق ووقت لحام الألومنيوم, على أساس سبيكة معدنية أساسية وسمك المادة. لكن, هذا الجدول ليس شاملاً ولا يغطي جميع التركيبات والشروط الممكنة. وبالتالي, يُنصح باستشارة كود اللحام أو مهندس اللحام للحصول على توصيات محددة.

| سبيكة معدنية أساسية | سمك المادة | درجة حرارة التسخين المسبق | وقت التسخين |

| 1xxx | أي سمك | لا أحد | لا أحد |

| 3xxx | أي سمك | لا أحد | لا أحد |

| 4xxx | أي سمك | لا أحد | لا أحد |

| 5xxx | أقل من 6 مم | لا أحد | لا أحد |

| 5xxx | 6 إلى 12 مم | 100 إلى 150 درجة مئوية | 10 إلى 15 دقيقة |

| 5xxx | اتجاه تنمية صناعة رقائق الألومنيوم 12 مم | 150 إلى 200 درجة مئوية | 15 إلى 20 دقيقة |

| 6xxx | أقل من 6 مم | لا أحد | لا أحد |

| 6xxx | 6 إلى 12 مم | 100 إلى 150 درجة مئوية | 10 إلى 15 دقيقة |

| 6xxx | اتجاه تنمية صناعة رقائق الألومنيوم 12 مم | 150 إلى 200 درجة مئوية | 15 إلى 20 دقيقة |

| 7xxx | أقل من 6 مم | لا أحد | لا أحد |

| 7xxx | 6 إلى 12 مم | 100 إلى 150 درجة مئوية | 10 إلى 15 دقيقة |

يمكن إجراء طريقة التسخين المسبق باستخدام شعلة الغاز, سخان كهربائي, لفائف التعريفي, أو فرن. يجب اختيار طريقة التسخين بناءً على حجم المادة, الموقع المشترك, والمعدات المتاحة. يجب أن تضمن طريقة التسخين المسبق تسخينًا موحدًا ومتحكمًا فيه, دون ارتفاع درجة الحرارة, ذوبان, أو حرق المعدن.

يجب مراقبة درجة حرارة ووقت التسخين المسبق والتحقق منهما باستخدام مقياس الحرارة, البيرومتر, الحرارية, أو قلم تلوين يشير إلى درجة الحرارة. يجب الحفاظ على درجة حرارة ووقت التسخين المسبق حتى اكتمال اللحام, لتجنب التقلبات الحرارية والتشقق.

عمليات اللحام

هناك العديد من عمليات اللحام التي يمكن استخدامها في لحام الألومنيوم, مثل لحام قوس غاز التنغستن (GTAW), لحام الغاز المعادن قوس (GMAW), التلال لها عيون (فكاو), لحام قوس البلازما (كف), واللحام بشعاع الليزر (رطل وزن الجسم). كل عملية لحام لها مزاياها وعيوبها, اعتمادا على سمك المادة, التصميم المشترك, موقف اللحام, وجودة اللحام.

ويبين الجدول التالي مقارنة عامة لعمليات اللحام لحام الألومنيوم, على أساس سمك المادة, سرعة اللحام, مظهر اللحام, اختراق اللحام, وعيوب اللحام. لكن, هذا الجدول ليس شاملاً ولا يغطي جميع التركيبات والشروط الممكنة. وبالتالي, يُنصح باستشارة كود اللحام أو مهندس اللحام للحصول على توصيات محددة.

الطاولة

| عملية اللحام | سمك المادة | سرعة اللحام | مظهر اللحام | اختراق اللحام | عيوب اللحام |

| GTAW | أي سمك | بطيء | ممتاز | حسن | المسامية, تكسير |

| GMAW | أي سمك | سريع | حسن | حسن | المسامية, ترشيش, نقص الانصهار |

| فكاو | اتجاه تنمية صناعة رقائق الألومنيوم 3 مم | سريع | عدل | عدل | المسامية, الخبث, نقص الانصهار |

| كف | اتجاه تنمية صناعة رقائق الألومنيوم 3 مم | سريع | ممتاز | ممتاز | المسامية, تكسير |

| رطل وزن الجسم | أقل من 6 مم | سريع جدا | ممتاز | ممتاز | تكسير, تشوه |

التنغستن الغاز لحام القوس (GTAW)

التنغستن الغاز لحام القوس (GTAW), المعروف أيضا باسم غاز التنغستن الخامل (تيج) اللحام, هي عملية لحام تستخدم قطب التنغستن غير القابل للاستهلاك لإنشاء قوس بين القطب وقطعة العمل, وقضيب حشو لإضافة المعدن إلى حوض اللحام. القوس وحوض اللحام محميان بغاز درع, مثل الأرجون أو الهيليوم, لمنع الأكسدة والتلوث.

GTAW مناسب للحام صفائح الألمنيوم الرقيقة إلى السميكة, لأنه يوفر مظهر لحام ممتاز, اختراق اللحام الجيد, وعيوب اللحام المنخفضة. يسمح GTAW أيضًا بالتحكم الدقيق في مدخلات الحرارة, طول القوس, وإضافة معدن الحشو, والتي يمكن أن تحسن جودة اللحام وتقلل من التشويه. لكن, GTAW هي عملية لحام بطيئة ومعقدة, الأمر الذي يتطلب مهارة وخبرة عالية, وكذلك المعدات والملحقات الخاصة.

فيما يلي بعض العوامل الرئيسية التي تؤثر على أداء GTAW وجودته في لحام الألومنيوم:

- اختيار القطب: يجب أن يكون القطب مصنوعًا من التنغستن النقي أو سبائك التنغستن مع الثوريوم, الشمع, أو اللانثانم, لتحسين استقرار القوس وحياة القطب. يجب أن يكون للقطب الكهربائي قطر يتوافق مع المستوى الحالي وسمك المادة, وشكل طرف يطابق خصائص القوس واختراق اللحام. على سبيل المثال, الطرف المدبب مناسب للتيار المنخفض والاختراق العميق, في حين أن الطرف الكروي مناسب للتيار العالي والاختراق الضحل.

- قطبية القطب: يجب أن يكون قطبية القطب التيار المتردد (معلمات رقائق الألومنيوم الوردي), لتحقيق التوازن بين آثار التنظيف والاختراق. تأثير التنظيف هو إزالة طبقة الأكسيد من المعدن الأساسي بواسطة القطب الموجب (الجيش الشعبي) دورة, في حين أن تأثير الاختراق هو ذوبان المعدن الأساسي بواسطة القطب السالب (تشغيل) دورة. يمكن تعديل التوازن بين تأثيرات التنظيف والاختراق عن طريق تغيير تردد التيار المتردد, توازن التيار المتردد, والشكل الموجي. على سبيل المثال, تردد أعلى, رصيد أقل, ويمكن للشكل الموجي المربع أن يزيد من تأثير الاختراق, بينما تردد أقل, توازن أعلى, ويمكن للشكل الموجي الجيبي أن يزيد من تأثير التنظيف.

- اختيار الغاز التدريع: يجب أن يكون غاز التدريع عبارة عن أرجون نقي أو أرجون مخلوط بالهيليوم, لحماية القوس وحوض اللحام من الأكسدة والتلوث. يجب أن يكون لغاز التدريع معدل تدفق يتطابق مع حجم الفوهة والمستوى الحالي, والضغط الذي يتناسب مع الظروف المحيطة وموضع اللحام. على سبيل المثال, يعد معدل التدفق الأعلى والضغط العالي مناسبين للحام العاصف أو العلوي, في حين أن معدل التدفق المنخفض والضغط المنخفض مناسبان للحام الهادئ أو المسطح.

- اختيار حشو المعادن: يجب أن يكون معدن الحشو متوافقًا مع المعدن الأساسي, كما نوقش في القسم السابق. يجب أن يكون لمعدن الحشو قطر يتناسب مع سمك المادة والمستوى الحالي, وطول يطابق طول المفصل وموضع اللحام. يجب أن يكون معدن الحشو نظيفًا وجافًا, وتخزينها في حاوية مغلقة لمنع التلوث وامتصاص الرطوبة. يجب تغذية معدن الحشو يدويًا في حوض اللحام بزاوية وسرعة مناسبة, لتجنب ارتفاع درجة الحرارة, ذوبان, أو التجميد.

- تقنية اللحام: يجب أن توفر تقنية اللحام حبة لحام سلسة ومتسقة, مع الانصهار الكافي, اختراق, والتعزيز. يجب أن تقلل تقنية اللحام أيضًا من مدخلات الحرارة, التشويه, والعيوب. تعتمد تقنية اللحام على سمك المادة, التصميم المشترك, موقف اللحام, ومهارة اللحام وتفضيله. بعض تقنيات اللحام الشائعة هي:

- تقنية الضربة الأمامية: تتضمن هذه التقنية تحريك الشعلة وقضيب الحشو في نفس الاتجاه, من اليسار إلى اليمين أو من اليمين إلى اليسار, اعتمادا على يد اللحام. يجب أن تشكل الشعلة وقضيب الحشو زاوية قدرها 10 إلى 20 درجة مع الشغل, وينبغي أن يكون طول القوس 1 إلى 2 مم. يجب أن يتحرك الشعلة وقضيب الحشو بحركة مستقيمة أو متأرجحة قليلاً, لإنشاء حبة لحام موحدة وضيقة. تقنية الضربة الأمامية مناسبة للألواح الرقيقة إلى المتوسطة, لأنه يوفر سرعة لحام سريعة, مظهر لحام جيد, ومدخلات الحرارة المنخفضة.

- تقنية الضربة الخلفية: تتضمن هذه التقنية تحريك الشعلة وقضيب الحشو في الاتجاه المعاكس, من اليمين إلى اليسار أو من اليسار إلى اليمين, اعتمادا على يد اللحام. يجب أن تشكل الشعلة وقضيب الحشو زاوية قدرها 20 إلى 30 درجة مع الشغل, وينبغي أن يكون طول القوس 2 إلى 3 مم. يجب أن يتحرك الشعلة وقضيب الحشو بحركة دائرية أو مثلثة, لإنشاء حبة لحام واسعة وعميقة. تقنية الضرب الخلفي مناسبة للألواح المتوسطة إلى السميكة, لأنه يوفر سرعة لحام بطيئة, اختراق اللحام الجيد, ومدخلات الحرارة العالية.

لحام الغاز المعادن قوس (GMAW)

لحام الغاز المعادن قوس (GMAW), المعروف أيضًا باسم الغاز الخامل المعدني (أنا) اللحام, هي عملية لحام تستخدم قطبًا سلكيًا مستهلكًا لإنشاء قوس بين القطب وقطعة العمل, ولإضافة المعدن إلى حوض اللحام. القوس وحوض اللحام محميان بغاز درع, مثل الأرجون أو الأرجون المخلوط بالأكسجين, ثاني أكسيد الكربون, أو الهيليوم, لمنع الأكسدة والتلوث.

GMAW مناسب للحام صفائح الألمنيوم الرقيقة إلى السميكة, لأنه يوفر سرعة لحام سريعة, اختراق اللحام الجيد, وعيوب اللحام المنخفضة. يسمح GMAW أيضًا بالتحكم التلقائي أو شبه التلقائي في تغذية الأسلاك, المستوى الحالي, وطول القوس, والتي يمكن أن تحسن جودة اللحام وتقلل من تعب المشغل. لكن, GMAW هي عملية لحام معقدة وحساسة, الأمر الذي يتطلب معدات وملحقات خاصة, فضلا عن التعديل والصيانة الدقيقة.

فيما يلي بعض العوامل الرئيسية التي تؤثر على أداء GMAW وجودته في لحام الألومنيوم:

- اختيار القطب الكهربائي: يجب أن يكون قطب السلك متوافقًا مع المعدن الأساسي, كما نوقش في القسم السابق. يجب أن يكون قطر سلك السلك متوافقًا مع سمك المادة والمستوى الحالي, وطول يطابق طول المفصل وموضع اللحام. يجب أن يكون قطب السلك نظيفًا وجافًا, وتخزينها في حاوية مغلقة لمنع التلوث وامتصاص الرطوبة. يجب تغذية القطب السلكي بشكل مستمر بواسطة وحدة تغذية الأسلاك بسرعة وتوتر مناسبين, لتجنب التشابك, التشويش, أو كسر.

- قطبية الأسلاك: يجب أن تكون قطبية السلك موجبة لقطب التيار المباشر (DCEP), لتحقيق قوس مستقر واختراق لحام جيد. يجب أن تتطابق قطبية السلك مع مصدر الطاقة ووحدة تغذية السلك, لتجنب القطبية العكسية, والتي يمكن أن تسبب عدم استقرار القوس, ترشيش, ونقص الانصهار.

- اختيار الغاز التدريع: يجب أن يكون غاز التدريع عبارة عن أرجون نقي أو أرجون مخلوط بالأكسجين, ثاني أكسيد الكربون, أو الهيليوم,لحماية القوس وحوض اللحام من الأكسدة والتلوث. يجب أن يكون لغاز التدريع معدل تدفق يتطابق مع حجم الفوهة والمستوى الحالي, والضغط الذي يتناسب مع الظروف المحيطة وموضع اللحام. يجب أن يحتوي غاز التدريع أيضًا على تركيبة تتوافق مع قطب السلك وخصائص اللحام. على سبيل المثال, الأرجون مناسب لمعظم أقطاب الأسلاك, لأنه يوفر قوسًا مستقرًا ومظهر لحام جيدًا, في حين أن الأرجون الممزوج بالأكسجين أو ثاني أكسيد الكربون يمكن أن يحسن استقرار القوس واختراق اللحام لبعض أقطاب الأسلاك, ولكن قد يسبب المزيد من الترشيش والمسامية, في حين أن الأرجون الممزوج بالهيليوم يمكن أن يزيد من مدخلات الحرارة واختراق اللحام لبعض أقطاب الأسلاك, ولكن قد يسبب المزيد من عدم استقرار القوس وتشويهه.

- تقنية اللحام: يجب أن توفر تقنية اللحام حبة لحام سلسة ومتسقة, مع الانصهار الكافي, اختراق, والتعزيز. يجب أن تقلل تقنية اللحام أيضًا من مدخلات الحرارة, التشويه, والعيوب. تعتمد تقنية اللحام على سمك المادة, التصميم المشترك, موقف اللحام, ومهارة اللحام وتفضيله. بعض تقنيات اللحام الشائعة هي:

- نقل ماس كهربائى: تتضمن هذه التقنية استخدام جهد منخفض وسرعة تغذية سلكية عالية, لإنشاء سلسلة من الدوائر القصيرة بين القطب السلكي وقطعة الشغل, الذي يذيب قطب السلك وينقله إلى حوض اللحام. يعتبر نقل الدائرة القصيرة مناسبًا للألواح الرقيقة, لأنه يوفر مدخلات حرارة منخفضة, ترشيش منخفض, والتشويه المنخفض, ولكنه قد يسبب انخفاض اختراق اللحام ونقص الانصهار.

- نقل كروي: تتضمن هذه التقنية استخدام جهد متوسط وسرعة تغذية سلكية متوسطة, لتكوين قطرات كبيرة من المعدن المنصهر عند طرف قطب السلك, التي تنفصل وتسقط في حوض اللحام عن طريق الجاذبية. يعتبر النقل الكروي مناسبًا للألواح المتوسطة إلى السميكة, لأنه يوفر مدخلات حرارة عالية, اختراق اللحام العالي, وارتفاع معدل الترسيب, ولكنها قد تسبب تناثرًا عاليًا, تشويه عالية, والمسامية.

- نقل الرذاذ: تتضمن هذه التقنية استخدام الجهد العالي وسرعة تغذية الأسلاك العالية, لتكوين قطرات صغيرة من المعدن المنصهر عند طرف قطب السلك, والتي يتم دفعها إلى حوض اللحام بواسطة قوة القوس. نقل الرش مناسب للألواح السميكة, لأنه يوفر مدخلات حرارة عالية, اختراق اللحام العالي, وارتفاع معدل الترسيب, ولكنها قد تسبب تناثرًا عاليًا, تشويه عالية, والمسامية.

- نقل الرذاذ النبضي: تتضمن هذه التقنية استخدام تيار نابض, والذي يتناوب بين تيار الذروة العالية والتيار الخلفي المنخفض, لإنشاء نقل رذاذ أثناء ذروة التيار ونقل ماس كهربائى أثناء تيار الخلفية. يعتبر نقل الرش النبضي مناسبًا لأي سمك, لأنه يوفر التوازن بين مدخلات الحرارة, اختراق اللحام, ومظهر اللحام, ويمكنه أيضًا تقليل التناثر, التشويه, والمسامية.

تطبيقات لحام الألومنيوم

لحام الألومنيوم لديه مجموعة واسعة من التطبيقات في مختلف الصناعات, مثل السيارات, الفضاء, اعمال بناء, والتصنيع. لحام الألومنيوم يمكن أن يوفر الفوائد التالية لهذه الصناعات:

-

-

- وزن خفيف: الألومنيوم معدن خفيف الوزن, والتي يمكن أن تقلل من وزن واستهلاك الوقود للمركبات, الطائرات, والهياكل, وكذلك تحسين الأداء والكفاءة.

- مقاومة للتآكل: الألومنيوم معدن مقاوم للتآكل, والتي يمكن أن تتحمل التعرض للطقس, الكيماويات, والمياه المالحة, وكذلك إطالة عمر الخدمة ومتانة المركبات, الطائرات, والهياكل.

- متنوع القدرات: الألومنيوم معدن متعدد الاستخدامات, والتي يمكن تشكيلها بأشكال وأحجام مختلفة, وكذلك انضمت بطرق مختلفة, مثل اللحام, مختلط, لحام, أو الربط اللاصق, لإنشاء تصميمات ومنتجات معقدة ومخصصة.

-

بعض الأمثلة على تطبيقات لحام الألومنيوم هي:

-

-

- ألواح الألمنيوم العادية: يتم استخدام لحام الألومنيوم لربط مكونات الألومنيوم للمركبات, مثل المحرك, الإرسال, الهيكل, الجسم, والعجلات, لتقليل الوزن والانبعاثات, وكذلك تحسين الأداء والسلامة.

أصبح لحام الألومنيوم عملية لا غنى عنها في صناعة السيارات - ألواح الألمنيوم العادية: يستخدم لحام الألومنيوم لربط مكونات الألومنيوم للطائرة, مثل جسم الطائرة, الأجنحة, الذيل, ومعدات الهبوط, لتقليل الوزن واستهلاك الوقود, وكذلك تحسين الأداء والموثوقية.

- بناء: يتم استخدام لحام الألومنيوم لربط مكونات الألومنيوم في الهياكل, مثل الجسور, المباني, الأبراج, وخطوط الأنابيب, لتقليل الوزن والصيانة, وكذلك تحسين القوة والاستقرار.

- الحجم بالقدم: يتم استخدام لحام الألومنيوم لربط مكونات الألومنيوم للمنتجات, مثل الأثاث, الأجهزة, الأدوات, والمعدات, لتقليل التكلفة والهدر, وكذلك تحسين الجودة والوظيفة.

- ألواح الألمنيوم العادية: يتم استخدام لحام الألومنيوم لربط مكونات الألومنيوم للمركبات, مثل المحرك, الإرسال, الهيكل, الجسم, والعجلات, لتقليل الوزن والانبعاثات, وكذلك تحسين الأداء والسلامة.

-

استنتاج

يعد لحام الألومنيوم مهارة صعبة ولكنها مجزية يمكنها إنشاء وصلات قوية ومتينة لمختلف التطبيقات. يتطلب لحام الألومنيوم فهمًا جيدًا لسبائك الألومنيوم وتسمياتها, اختيار المعدن حشو, التحضير للحام, وعمليات اللحام. يتطلب لحام الألومنيوم أيضًا معدات وملحقات مناسبة, فضلا عن التعديل والصيانة الدقيقة. يمكن أن يوفر لحام الألومنيوم وزنًا خفيفًا, مقاومة للتآكل, وحل متعدد الاستخدامات لمختلف الصناعات, مثل السيارات, الفضاء, اعمال بناء, والتصنيع.