एल्युमिनियम एक हल्का पदार्थ है, जंग रोधी, और बहुमुखी धातु जिसका व्यापक रूप से विभिन्न उद्योगों में उपयोग किया जाता है, दुनिया में एल्यूमीनियम गोल प्लेटों का व्यापक रूप से उपयोग किया जाता है, एयरोस्पेस, निर्माण, और विनिर्माण. तथापि, वेल्डिंग एल्युमीनियम अपने अद्वितीय गुणों के कारण चुनौतीपूर्ण हो सकता है, जैसे उच्च तापीय चालकता, यह निर्माण के लिए एक सामग्री है, और ऑक्साइड का निर्माण. इस ब्लॉग में, हम एल्यूमीनियम वेल्डिंग के बारे में कुछ बुनियादी जानकारी प्रदान करेंगे, सामान्य तरीकों सहित, भराव धातु चयन, तैयारी, और अनुप्रयोग.

एल्यूमीनियम मिश्र धातु और तापमान पदनाम

इससे पहले कि हम वेल्डिंग तकनीक में उतरें, विभिन्न प्रकार के एल्यूमीनियम मिश्र धातुओं और उनके पदनामों को समझना महत्वपूर्ण है. एल्यूमीनियम मिश्र धातुओं को दो समूहों में वर्गीकृत किया गया है: गढ़ा और ढाला. गढ़ा हुआ मिश्र धातु यांत्रिक प्रक्रियाओं द्वारा बनता है, जैसे कि लुढ़कना, extruding, या फोर्जिंग, जबकि ढली हुई मिश्र धातु पिघली हुई धातु को साँचे में डालने से बनती है.

गढ़ा मिश्रधातुओं को आगे आठ श्रृंखलाओं में विभाजित किया गया है, उनके मुख्य मिश्रधातु तत्वों के आधार पर. सबसे आम श्रृंखला 1xxx हैं, 3XXX, 5XXX, और 6xxx श्रृंखला, जिसमें एल्युमीनियम होता है, मैंगनीज, मैग्नीशियम, और मैग्नीशियम-सिलिकॉन, लेकिन इसमें शामिल है. प्रत्येक श्रृंखला की अलग-अलग विशेषताएँ और अनुप्रयोग हैं, मिश्रधातु की संरचना और ताप उपचार पर निर्भर करता है. उदाहरण के लिए, 1xxx श्रृंखला में उच्च विद्युत और तापीय चालकता है, लेकिन कम ताकत, जबकि 6xxx श्रृंखला में मध्यम ताकत और अच्छी फॉर्मैबिलिटी है, लेकिन कम संक्षारण प्रतिरोध.

टेम्परेचर पदनाम मिश्र धातु के यांत्रिक गुणों और स्थिति को इंगित करता है, जैसे कि क्या इसे एनील्ड किया गया है, ठंड में काम किया, या गर्मी से उपचारित. टेम्पर पदनाम में एक अक्षर होता है जिसके बाद एक या अधिक अंक होते हैं. सबसे आम स्वभाव O हैं (annealed), एच (तनाव से कठोर), टी (थर्मली उपचार किया गया), और एफ (यथा-गढ़ा हुआ). उदाहरण के लिए, 6061-टी6 6xxx श्रृंखला का एक गढ़ा हुआ मिश्र धातु है जिसे उच्च स्तर की ताकत प्राप्त करने के लिए घोल से गर्म किया गया है और कृत्रिम रूप से वृद्ध किया गया है.

कास्ट मिश्रधातुओं को चार अंकों की संख्या द्वारा निर्दिष्ट किया जाता है, उसके बाद एक दशमलव बिंदु और एक स्वभाव पदनाम होता है. पहला अंक प्रमुख मिश्रधातु तत्व को दर्शाता है, दूसरा अंक मिश्र धातु संशोधन को इंगित करता है, और अंतिम दो अंक विशिष्ट मिश्र धातु की पहचान करते हैं. उदाहरण के लिए, 356.0 एक कच्चा मिश्र धातु है जिसमें मुख्य रूप से एल्यूमीनियम होता है, सिलिकॉन, और मैग्नीशियम, और उसका स्वभाव एकदम चिड़चिड़ा है.

भराव धातु चयन

एल्यूमीनियम वेल्डिंग के लिए भराव धातु का चुनाव आधार धातु संरचना पर निर्भर करता है, वांछित वेल्ड गुण, और वेल्डिंग प्रक्रिया. भराव धातु में आधार धातु के साथ समान पिघलने की सीमा और रासायनिक अनुकूलता होनी चाहिए, साथ ही पर्याप्त ताकत भी, हॉट रोल्ड ब्लैंक कास्टिंग एल्युमिनियम पिंड को गर्म किया जाता है और कोल्ड रोलिंग के लिए रोल में रोल किया जाता है, और संक्षारण प्रतिरोध. भराव धातु को दोषों के गठन को भी कम करना चाहिए, जैसे सरंध्रता, खुर, और संलयन की कमी.

एल्यूमीनियम वेल्डिंग के लिए सबसे आम भराव धातुएं 4xxx और 5xxx श्रृंखला हैं, जिसमें सिलिकॉन और मैग्नीशियम होता है, लेकिन इसमें शामिल है. पिघलने बिंदु को कम करने और भराव धातु की तरलता में सुधार करने के लिए सिलिकॉन जोड़ा जाता है, जबकि वेल्ड की ताकत और संक्षारण प्रतिरोध को बढ़ाने के लिए मैग्नीशियम मिलाया जाता है. 4xxx श्रृंखला वेल्डिंग कास्ट मिश्र धातुओं के लिए उपयुक्त है, जबकि 5xxx श्रृंखला मिश्र धातु की वेल्डिंग के लिए उपयुक्त है.

भराव धातु का चयन वेल्डिंग प्रक्रिया पर भी निर्भर करता है, चूंकि विभिन्न प्रक्रियाओं में भराव धातु के रूप के लिए अलग-अलग आवश्यकताएं होती हैं, आकार, और फ़ीडेबिलिटी. उदाहरण के लिए, गैस टंग्सटन आर्क वेल्डिंग (GTAW) एक फिलर रॉड का उपयोग करता है जिसे मैन्युअल रूप से वेल्ड पूल में डाला जाता है, जबकि गैस मेटल आर्क वेल्डिंग (जीएमएडब्ल्यू) एक भराव तार का उपयोग करता है जिसे तार फीडर द्वारा लगातार खिलाया जाता है. फिलर रॉड या तार का व्यास आधार धातु की मोटाई और वर्तमान स्तर से मेल खाना चाहिए.

निम्नलिखित तालिका एल्यूमीनियम वेल्डिंग के लिए भराव धातु का चयन करने के लिए एक सामान्य मार्गदर्शिका दिखाती है, बेस मेटल मिश्र धातु और वेल्डिंग प्रक्रिया पर आधारित. तथापि, यह तालिका संपूर्ण नहीं है और इसमें सभी संभावित संयोजनों और शर्तों को शामिल नहीं किया गया है. इसलिए, विशिष्ट अनुशंसाओं के लिए फिलर मेटल निर्माता या वेल्डिंग कोड से परामर्श करना उचित है.

मेज

| आधार धातु मिश्र धातु | GTAW फिलर रॉड | GMAW फिलर वायर |

| 1XXX | 1100 या 4043 | 1100 या 4043 |

| 2XXX | 2319 या 4043 | 2319 या 4043 |

| 3XXX | 4043 या 5356 | 4043 या 5356 |

| 4XXX | 4043 या 4145 | 4043 या 4145 |

| 5XXX | 5356 या 5183 | 5356 या 5183 |

| 6XXX | 4043 या 5356 | 4043 या 5356 |

| 7XXX | 4043 या 5356 | 4043 या 5356 |

| कास्ट मिश्र धातु | 4043 या 4047 | 4043 या 4047 |

वेल्डिंग की तैयारी

उच्च गुणवत्ता वाला वेल्ड प्राप्त करने के लिए, वेल्डिंग से पहले बेस मेटल और फिलर मेटल को ठीक से तैयार करना आवश्यक है. तैयारी के चरणों में सफ़ाई शामिल है, गृह सुधार एल्यूमीनियम कवर शीट मुख्य रूप से रोलर कोटिंग और फ्रॉस्टिंग की दो श्रृंखलाओं पर आधारित थी, संयुक्त डिजाइन, और पहले से गरम करना.

सफाई

वेल्ड की गुणवत्ता को प्रभावित करने वाले किसी भी संदूषक को हटाने के लिए आधार धातु और भराव धातु को साफ करना आवश्यक है, जैसे गंदगी, तेल, ग्रीज़, ऑक्साइड, या नमी. संदूषक दोष उत्पन्न कर सकते हैं, जैसे सरंध्रता, फ्यूजन की कमी, या टूट रहा है, साथ ही वेल्ड की ताकत और संक्षारण प्रतिरोध को कम करता है.

सफाई के तरीके संदूषण के प्रकार और डिग्री पर निर्भर करते हैं, साथ ही वेल्डिंग प्रक्रिया भी. सफाई के कुछ सामान्य तरीके हैं:

- यांत्रिक सफाई: इस विधि में स्टेनलेस स्टील वायर ब्रश का उपयोग शामिल है, एक सैंडिंग डिस्क, या सतह ऑक्साइड परत और किसी भी ढीले कणों को हटाने के लिए एक पीसने वाला पहिया. यांत्रिक सफाई वेल्ड की दिशा में और केवल वेल्ड किए जाने वाले क्षेत्र पर की जानी चाहिए. सफाई उपकरण का उपयोग केवल एल्यूमीनियम के लिए किया जाना चाहिए, अन्य धातुओं के लिए नहीं, क्रॉस-संदूषण से बचने के लिए.

- रासायनिक सफाई: इस विधि में विलायक का उपयोग शामिल है, एक अम्ल, या ऑक्साइड परत और किसी भी कार्बनिक अवशेष को घोलने या ढीला करने के लिए एक क्षारीय घोल. रासायनिक सफाई उचित सुरक्षा सावधानियों के साथ की जानी चाहिए और उसके बाद धोना और सुखाना चाहिए. सफाई समाधान एल्यूमीनियम मिश्र धातु और भराव धातु के साथ संगत होना चाहिए, और कोई हानिकारक अवशेष नहीं छोड़ना चाहिए.

- घटाना: इस विधि में डीग्रीज़र का उपयोग करना शामिल है, जैसे एसीटोन, शराब, या ट्राइक्लोरोएथिलीन, सतह से किसी भी तेल या ग्रीस को हटाने के लिए. डीग्रीजिंग एक साफ कपड़े या स्प्रे से की जानी चाहिए, और उसके बाद पोंछना या हवा में सुखाना. डीग्रीज़र में कोई क्लोरीनयुक्त हाइड्रोकार्बन नहीं होना चाहिए, क्योंकि वे हाइड्रोजन के भंगुर होने और टूटने का कारण बन सकते हैं.

सफाई यथासंभव वेल्डिंग समय के करीब की जानी चाहिए, क्योंकि एल्युमीनियम हवा के संपर्क में आने पर तेजी से एक पतली ऑक्साइड परत बनाता है. ऑक्साइड परत का गलनांक आधार धातु की तुलना में अधिक होता है और यह वेल्ड प्रवेश और संलयन में हस्तक्षेप कर सकता है. इसलिए, सफाई के बाद कुछ घंटों के भीतर वेल्ड करने की सिफारिश की जाती है, या वेल्ड क्षेत्र को ऑक्सीकरण से बचाने के लिए परिरक्षण गैस या फ्लक्स का उपयोग करना.

सामग्री-काटने-ग्रूविंग-काटने के कोनों-झुकने-बोर्ड विधानसभा-सुदृढीकरण-पुनरीक्षण

वर्कपीस का वांछित आकार और आकार बनाने के लिए आधार धातु को काटना आवश्यक है, साथ ही वेल्डिंग के लिए संयुक्त किनारों को तैयार करना. काटने की विधि चिकनी होनी चाहिए, साफ, और चौकोर किनारा, अत्यधिक विरूपण के बिना, गड़गड़ाहट, या लावा.

एल्युमीनियम को काटने की कुछ सामान्य विधियाँ हैं:

- कर्तन: इस विधि में धातु को ब्लेड या पंच से काटने के लिए कतरनी मशीन का उपयोग करना शामिल है. कतरनी पतली शीट और साधारण आकृतियों के लिए उपयुक्त है, लेकिन यह विकृति और किनारे सख्त होने का कारण बन सकता है.

- काटना: इस विधि में एक गोलाकार आरी का उपयोग करना शामिल है, एक बैंड आरा, या दांतेदार ब्लेड से धातु को काटने के लिए हैकसॉ. मोटी प्लेटों और जटिल आकृतियों के लिए काटने का कार्य उपयुक्त है, लेकिन इससे शोर हो सकता है, धूल, और गर्मी.

- प्लाज्मा काटना: इस विधि में आयनित गैस के जेट के साथ धातु को काटने के लिए प्लाज्मा टॉर्च का उपयोग करना शामिल है. प्लाज्मा कटिंग किसी भी मोटाई और आकार के लिए उपयुक्त है, लेकिन यह गंदगी का कारण बन सकता है, लावा, और गर्मी प्रभावित क्षेत्र.

- कवर निर्देशों के लिए एल्यूमिनियम शीट प्लेट: इस विधि में प्रकाश की केंद्रित किरण के साथ धातु को काटने के लिए लेजर बीम का उपयोग करना शामिल है. लेजर कटिंग किसी भी मोटाई और आकार के लिए उपयुक्त है, लेकिन यह गर्मी प्रभावित क्षेत्र और उच्च लागत का कारण बन सकता है.

सामग्री की मोटाई के आधार पर काटने की विधि का चयन किया जाना चाहिए, वांछित सटीकता, उपलब्ध उपकरण, और लागत. काटने की गति और फ़ीड दर को निर्माता की सिफारिशों के अनुसार समायोजित किया जाना चाहिए, ज़्यादा गरम होने से बचने के लिए, मुड़ने, या टूट रहा है. किसी भी दोष या अनियमितता के लिए कटिंग एज का निरीक्षण किया जाना चाहिए, और यदि आवश्यक हो तो साफ किया जाए.

संयुक्त डिज़ाइन

जोड़ डिज़ाइन जोड़ के प्रकार को चुनने और व्यवस्थित करने की प्रक्रिया है, संयुक्त ज्यामिति, जोड़ फिट-अप, और वेल्डिंग के लिए संयुक्त अंतराल. संयुक्त डिज़ाइन को पर्याप्त मजबूती प्रदान करनी चाहिए, संरेखण, और वेल्डिंग के लिए पहुंच, साथ ही विकृति को कम करें, तनाव, और टूट रहा है.

जोड़ का प्रकार जोड़ का विन्यास है, जैसे बट, कोना, गोद, टी, या किनारा. सामग्री की मोटाई के आधार पर जोड़ के प्रकार का चयन किया जाना चाहिए, भार की दिशा, वेल्ड स्थिति, और वेल्डिंग प्रक्रिया. उदाहरण के लिए, एक बट जोड़ समान मोटाई की दो प्लेटों को जोड़ने के लिए उपयुक्त है, जबकि एक लैप जोड़ विभिन्न मोटाई की दो प्लेटों को जोड़ने के लिए उपयुक्त है.

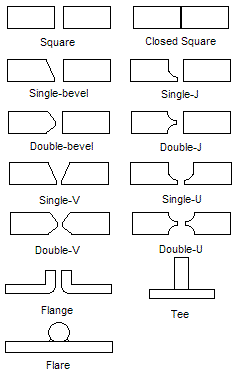

संयुक्त ज्यामिति संयुक्त किनारों का आकार और कोण है, जैसे कि वर्गाकार, झुकना, वी, यू, परत की मोटाई, या डबल-वी. संयुक्त ज्यामिति का चयन सामग्री की मोटाई के आधार पर किया जाना चाहिए, वेल्ड पैठ, और वेल्डिंग

प्रक्रिया. उदाहरण के लिए, पतली प्लेटों के लिए चौकोर किनारा उपयुक्त होता है, जबकि एक बेवल किनारा मोटी प्लेटों के लिए उपयुक्त है.

संयुक्त फिट-अप संयुक्त किनारों का संरेखण और स्थिति है, जैसे फ्लश, ओफ़्सेट, या बेमेल. सामग्री की मोटाई के आधार पर जोड़ फिट-अप का चयन किया जाना चाहिए, वेल्ड का आकार, और वेल्डिंग प्रक्रिया. उदाहरण के लिए, फ्लश फिट-अप पतली प्लेटों के लिए उपयुक्त है, जबकि ऑफसेट फिट-अप मोटी प्लेटों के लिए उपयुक्त है.

संयुक्त अंतराल संयुक्त किनारों के बीच की दूरी है, जो वेल्ड प्रवेश और संलयन को प्रभावित करता है. सामग्री की मोटाई के आधार पर संयुक्त अंतराल का चयन किया जाना चाहिए, भराव धातु, और वेल्डिंग प्रक्रिया. उदाहरण के लिए, पतली प्लेटों के लिए एक छोटा सा गैप उपयुक्त है, जबकि मोटी प्लेटों के लिए बड़ा गैप उपयुक्त होता है.

निम्नलिखित तालिका एल्यूमीनियम वेल्डिंग के लिए संयुक्त डिजाइन का चयन करने के लिए एक सामान्य मार्गदर्शिका दिखाती है, सामग्री की मोटाई और वेल्डिंग प्रक्रिया के आधार पर. तथापि, यह तालिका संपूर्ण नहीं है और इसमें सभी संभावित संयोजनों और शर्तों को शामिल नहीं किया गया है. इसलिए, विशिष्ट अनुशंसाओं के लिए वेल्डिंग कोड या वेल्डिंग इंजीनियर से परामर्श करना उचित है.

मेज

| द्रव्य का गाढ़ापन | जोड़ प्रकार | संयुक्त ज्यामिति | संयुक्त फ़िट-अप | संयुक्त गैप | वेल्डिंग की प्रक्रिया |

| से कम 3 मिमी | बट | वर्ग | लालिमा | 0.5 मिमी | GTAW या GMAW |

| 3 प्रति 6 मिमी | बट | वी या यू | लालिमा | 1 प्रति 2 मिमी | GTAW या GMAW |

| 6 प्रति 12 मिमी | बट | वी या यू | ओफ़्सेट | 2 प्रति 4 मिमी | GTAW या GMAW |

| और USD . के मूल्य तक पहुंचने की उम्मीद है 12 मिमी | बट | डबल-वी या जे | ओफ़्सेट | 4 प्रति 6 मिमी | GTAW या GMAW |

| कोई भी मोटाई | गोद | वर्ग | लालिमा | 0 प्रति 1 मिमी | GTAW या GMAW |

| कोई भी मोटाई | टी | वर्ग | लालिमा | 0 प्रति 1 मिमी | GTAW या GMAW |

| कोई भी मोटाई | कोना | वर्ग | लालिमा | 0 प्रति 1 मिमी | GTAW या GMAW |

| कोई भी मोटाई | किनारा | वर्ग | लालिमा | 0 प्रति 1 मिमी | GTAW या GMAW |

पूर्वतापन

बेस मेटल को प्रीहीट करना वेल्डिंग से पहले धातु पर गर्मी लगाने की प्रक्रिया है, इसके तापमान को एक निश्चित सीमा तक बढ़ाने के लिए. कुछ एल्यूमीनियम मिश्र धातुओं के लिए प्रीहीटिंग आवश्यक है, विशेष रूप से ताप-उपचार योग्य मिश्रधातुएँ, जैसे कि 2xxx, 6XXX, और 7xxx श्रृंखला, दरार और विकृति को रोकने के लिए.

एल्युमीनियम वेल्डिंग के लिए प्रीहीटिंग निम्नलिखित लाभ प्रदान कर सकती है:

- थर्मल ग्रेडिएंट और थर्मल शॉक को कम करें, जो दरार और विकृति का कारण बन सकता है.

- हाइड्रोजन की घुलनशीलता और प्रसार बढ़ाएँ, जो सरंध्रता का कारण बन सकता है.

- आधार धातु की कठोरता और ताकत कम करें, जो वेल्डेबिलिटी और लचीलापन में सुधार कर सकता है.

- सिकुड़न और अवशिष्ट तनाव को कम करें, जो विकृति और दरार का कारण बन सकता है.

प्रीहीटिंग तापमान और समय बेस मेटल मिश्र धातु पर निर्भर करता है, सामग्री की मोटाई, संयुक्त डिजाइन, और वेल्डिंग प्रक्रिया. वांछित प्रभाव प्राप्त करने के लिए प्रीहीटिंग तापमान पर्याप्त उच्च होना चाहिए, लेकिन ज़्यादा गरम होने से बचने के लिए पर्याप्त कम, गलन, या धातु को जलाना. समान तापमान वितरण सुनिश्चित करने के लिए प्रीहीटिंग का समय काफी लंबा होना चाहिए, लेकिन ऑक्सीकरण से बचने के लिए पर्याप्त छोटा, निम्नीकरण, या धातु की उम्र बढ़ना.

निम्नलिखित तालिका एल्यूमीनियम वेल्डिंग के लिए प्रीहीटिंग तापमान और समय का चयन करने के लिए एक सामान्य मार्गदर्शिका दिखाती है, आधार धातु मिश्र धातु और सामग्री की मोटाई के आधार पर. तथापि, यह तालिका संपूर्ण नहीं है और इसमें सभी संभावित संयोजनों और शर्तों को शामिल नहीं किया गया है. इसलिए, विशिष्ट अनुशंसाओं के लिए वेल्डिंग कोड या वेल्डिंग इंजीनियर से परामर्श करना उचित है.

| आधार धातु मिश्र धातु | द्रव्य का गाढ़ापन | प्रीहीटिंग तापमान | पहले से गरम करने का समय |

| 1XXX | कोई भी मोटाई | कोई भी नहीं | कोई भी नहीं |

| 3XXX | कोई भी मोटाई | कोई भी नहीं | कोई भी नहीं |

| 4XXX | कोई भी मोटाई | कोई भी नहीं | कोई भी नहीं |

| 5XXX | से कम 6 मिमी | कोई भी नहीं | कोई भी नहीं |

| 5XXX | 6 प्रति 12 मिमी | 100 प्रति 150 डिग्री सेल्सियस | 10 प्रति 15 मिनट |

| 5XXX | और USD . के मूल्य तक पहुंचने की उम्मीद है 12 मिमी | 150 प्रति 200 डिग्री सेल्सियस | 15 प्रति 20 मिनट |

| 6XXX | से कम 6 मिमी | कोई भी नहीं | कोई भी नहीं |

| 6XXX | 6 प्रति 12 मिमी | 100 प्रति 150 डिग्री सेल्सियस | 10 प्रति 15 मिनट |

| 6XXX | और USD . के मूल्य तक पहुंचने की उम्मीद है 12 मिमी | 150 प्रति 200 डिग्री सेल्सियस | 15 प्रति 20 मिनट |

| 7XXX | से कम 6 मिमी | कोई भी नहीं | कोई भी नहीं |

| 7XXX | 6 प्रति 12 मिमी | 100 प्रति 150 डिग्री सेल्सियस | 10 प्रति 15 मिनट |

प्रीहीटिंग विधि गैस टॉर्च का उपयोग करके की जा सकती है, एक विद्युत हीटर, एक प्रेरण कुंडल, या एक ओवन. सामग्री के आकार के आधार पर प्रीहीटिंग विधि का चयन किया जाना चाहिए, संयुक्त स्थान, और उपलब्ध उपकरण. प्रीहीटिंग विधि को एक समान और नियंत्रित हीटिंग सुनिश्चित करना चाहिए, ज़्यादा गरम किए बिना, गलन, या धातु को जलाना.

प्रीहीटिंग तापमान और समय की निगरानी और सत्यापन थर्मामीटर का उपयोग करके किया जाना चाहिए, एक पायरोमीटर, एक थर्मोकपल, या तापमान-सूचक क्रेयॉन. वेल्डिंग पूरा होने तक प्रीहीटिंग तापमान और समय बनाए रखा जाना चाहिए, थर्मल उतार-चढ़ाव और दरार से बचने के लिए.

वेल्डिंग प्रक्रियाएँ

विभिन्न वेल्डिंग प्रक्रियाएं हैं जिनका उपयोग एल्यूमीनियम वेल्डिंग के लिए किया जा सकता है, जैसे गैस टंगस्टन आर्क वेल्डिंग (GTAW), गैस धातु आर्क वेल्डिंग (जीएमएडब्ल्यू), कोरेड आर्क वेल्डिंग प्रवाह (एफ.सी.ए.डब्ल्यू), प्लाज्मा आर्क वेल्डिंग (पंजा), और लेजर बीम वेल्डिंग (एलबीडब्ल्यू). प्रत्येक वेल्डिंग प्रक्रिया के अपने फायदे और नुकसान होते हैं, सामग्री की मोटाई के आधार पर, संयुक्त डिजाइन, वेल्ड स्थिति, और वेल्ड गुणवत्ता.

निम्न तालिका एल्यूमीनियम वेल्डिंग के लिए वेल्डिंग प्रक्रियाओं की सामान्य तुलना दिखाती है, सामग्री की मोटाई के आधार पर, वेल्डिंग की गति, वेल्ड उपस्थिति, वेल्ड पैठ, और वेल्ड दोष. तथापि, यह तालिका संपूर्ण नहीं है और इसमें सभी संभावित संयोजनों और शर्तों को शामिल नहीं किया गया है. इसलिए, विशिष्ट अनुशंसाओं के लिए वेल्डिंग कोड या वेल्डिंग इंजीनियर से परामर्श करना उचित है.

मेज

| वेल्डिंग की प्रक्रिया | द्रव्य का गाढ़ापन | वेल्डिंग की गति | वेल्ड उपस्थिति | वेल्ड पेनेट्रेशन | वेल्ड दोष |

| GTAW | कोई भी मोटाई | धीमा | उत्कृष्ट | अच्छा | सरंध्रता, खुर |

| जीएमएडब्ल्यू | कोई भी मोटाई | तेज़ | अच्छा | अच्छा | सरंध्रता, छींटे, फ्यूजन की कमी |

| एफ.सी.ए.डब्ल्यू | और USD . के मूल्य तक पहुंचने की उम्मीद है 3 मिमी | तेज़ | गोरा | गोरा | सरंध्रता, लावा, फ्यूजन की कमी |

| पंजा | और USD . के मूल्य तक पहुंचने की उम्मीद है 3 मिमी | तेज़ | उत्कृष्ट | उत्कृष्ट | सरंध्रता, खुर |

| एलबीडब्ल्यू | से कम 6 मिमी | बहुत तेज | उत्कृष्ट | उत्कृष्ट | खुर, विरूपण |

गैस टंग्सटन आर्क वेल्डिंग (GTAW)

गैस टंग्सटन आर्क वेल्डिंग (GTAW), टंगस्टन अक्रिय गैस के रूप में भी जाना जाता है (छूत) वेल्डिंग, एक वेल्डिंग प्रक्रिया है जो इलेक्ट्रोड और वर्कपीस के बीच एक चाप बनाने के लिए एक गैर-उपभोज्य टंगस्टन इलेक्ट्रोड का उपयोग करती है, और वेल्ड पूल में धातु जोड़ने के लिए एक भराव रॉड. आर्क और वेल्ड पूल एक परिरक्षण गैस द्वारा संरक्षित होते हैं, जैसे आर्गन या हीलियम, ऑक्सीकरण और संदूषण को रोकने के लिए.

GTAW पतली से मोटी एल्यूमीनियम प्लेटों की वेल्डिंग के लिए उपयुक्त है, क्योंकि यह उत्कृष्ट वेल्ड उपस्थिति प्रदान करता है, अच्छी वेल्ड पैठ, और कम वेल्ड दोष. GTAW ताप इनपुट पर सटीक नियंत्रण की भी अनुमति देता है, चाप की लंबाई, और भराव धातु का जोड़, जो वेल्ड गुणवत्ता में सुधार कर सकता है और विरूपण को कम कर सकता है. तथापि, GTAW एक धीमी और जटिल वेल्डिंग प्रक्रिया है, जिसके लिए उच्च कौशल और अनुभव की आवश्यकता होती है, साथ ही विशेष उपकरण और सहायक उपकरण.

निम्नलिखित कुछ प्रमुख कारक हैं जो एल्यूमीनियम वेल्डिंग के लिए GTAW प्रदर्शन और गुणवत्ता को प्रभावित करते हैं:

- इलेक्ट्रोड चयन: इलेक्ट्रोड शुद्ध टंगस्टन या थोरियम के साथ मिश्रित टंगस्टन से बना होना चाहिए, मोम, या लैंथेनम, आर्क स्थिरता और इलेक्ट्रोड जीवन में सुधार करने के लिए. इलेक्ट्रोड का व्यास वर्तमान स्तर और सामग्री की मोटाई से मेल खाना चाहिए, और एक टिप आकार जो आर्क विशेषताओं और वेल्ड प्रवेश से मेल खाता है. उदाहरण के लिए, एक नुकीला सिरा कम धारा और गहरी पैठ के लिए उपयुक्त है, जबकि एक गोलाकार टिप उच्च धारा और उथले प्रवेश के लिए उपयुक्त है.

- इलेक्ट्रोड ध्रुवता: इलेक्ट्रोड ध्रुवता प्रत्यावर्ती धारा होनी चाहिए (परत की मोटाई), सफाई और प्रवेश प्रभाव के बीच संतुलन प्राप्त करने के लिए. सफाई प्रभाव इलेक्ट्रोड पॉजिटिव द्वारा बेस मेटल से ऑक्साइड परत को हटाना है (ईपी) चक्र, जबकि प्रवेश प्रभाव इलेक्ट्रोड नकारात्मक द्वारा आधार धातु का पिघलना है (में) चक्र. सफाई और प्रवेश प्रभाव के बीच संतुलन को एसी आवृत्ति को बदलकर समायोजित किया जा सकता है, एसी संतुलन, और तरंगरूप. उदाहरण के लिए, एक उच्च आवृत्ति, कम संतुलन, और एक वर्गाकार तरंग प्रवेश प्रभाव को बढ़ा सकती है, जबकि कम आवृत्ति, एक उच्च संतुलन, और एक साइन तरंग सफ़ाई प्रभाव को बढ़ा सकती है.

- परिरक्षण गैस चयन: परिरक्षण गैस शुद्ध आर्गन या हीलियम के साथ मिश्रित आर्गन होनी चाहिए, आर्क और वेल्ड पूल को ऑक्सीकरण और संदूषण से बचाने के लिए. परिरक्षण गैस में प्रवाह दर होनी चाहिए जो नोजल के आकार और वर्तमान स्तर से मेल खाती हो, और एक दबाव जो परिवेश की स्थितियों और वेल्ड स्थिति से मेल खाता है. उदाहरण के लिए, उच्च प्रवाह दर और उच्च दबाव विंडी या ओवरहेड वेल्डिंग के लिए उपयुक्त हैं, जबकि कम प्रवाह दर और कम दबाव शांत या सपाट वेल्डिंग के लिए उपयुक्त हैं.

- भराव धातु चयन: भराव धातु आधार धातु के अनुकूल होनी चाहिए, जैसा कि पिछले भाग में चर्चा की गई है. भराव धातु का व्यास ऐसा होना चाहिए जो सामग्री की मोटाई और वर्तमान स्तर से मेल खाता हो, और एक लंबाई जो जोड़ की लंबाई और वेल्ड की स्थिति से मेल खाती हो. भराव धातु साफ और सूखी होनी चाहिए, और संदूषण और नमी अवशोषण को रोकने के लिए एक सीलबंद कंटेनर में संग्रहीत किया जाता है. भराव धातु को उपयुक्त कोण और गति पर मैन्युअल रूप से वेल्ड पूल में डाला जाना चाहिए, ज़्यादा गरम होने से बचने के लिए, गलन, या जमना.

- वेल्डिंग तकनीक: वेल्डिंग तकनीक को एक चिकनी और सुसंगत वेल्ड बीड प्रदान करनी चाहिए, पर्याप्त संलयन के साथ, प्रवेश, और सुदृढीकरण. वेल्डिंग तकनीक को ताप इनपुट को भी कम करना चाहिए, विकृति, और दोष. वेल्डिंग तकनीक सामग्री की मोटाई पर निर्भर करती है, संयुक्त डिजाइन, वेल्ड स्थिति, और वेल्डर का कौशल और प्राथमिकता. कुछ सामान्य वेल्डिंग तकनीकें हैं:

- फ़ोरहैंड तकनीक: इस तकनीक में टॉर्च और फिलर रॉड को एक ही दिशा में ले जाना शामिल है, बाएँ से दाएँ या दाएँ से बाएँ, वेल्डर की योग्यता पर निर्भर करता है. टॉर्च और फिलर रॉड को एक कोण बनाना चाहिए 10 प्रति 20 वर्कपीस के साथ डिग्री, और चाप की लंबाई होनी चाहिए 1 प्रति 2 मिमी. टॉर्च और फिलर रॉड को सीधी या थोड़ी दोलन गति में चलना चाहिए, एक समान और संकीर्ण वेल्ड मनका बनाने के लिए. फोरहैंड तकनीक पतली से मध्यम प्लेटों के लिए उपयुक्त है, क्योंकि यह तेज़ वेल्डिंग गति प्रदान करता है, अच्छी वेल्ड उपस्थिति, और कम ताप इनपुट.

- बैकहैंड तकनीक: इस तकनीक में टॉर्च और फिलर रॉड को विपरीत दिशा में घुमाना शामिल है, दाएं से बाएं या बाएं से दाएं, वेल्डर की योग्यता पर निर्भर करता है. टॉर्च और फिलर रॉड को एक कोण बनाना चाहिए 20 प्रति 30 वर्कपीस के साथ डिग्री, और चाप की लंबाई होनी चाहिए 2 प्रति 3 मिमी. टॉर्च और फिलर रॉड को गोलाकार या त्रिकोणीय गति में चलना चाहिए, एक विस्तृत और गहरा वेल्ड मनका बनाने के लिए. बैकहैंड तकनीक मध्यम से मोटी प्लेटों के लिए उपयुक्त है, क्योंकि यह धीमी वेल्डिंग गति प्रदान करता है, अच्छी वेल्ड पैठ, और उच्च ताप इनपुट.

गैस मेटल आर्क वेल्डिंग (जीएमएडब्ल्यू)

गैस धातु आर्क वेल्डिंग (जीएमएडब्ल्यू), इसे धातु अक्रिय गैस के रूप में भी जाना जाता है (मुझे) वेल्डिंग, एक वेल्डिंग प्रक्रिया है जो इलेक्ट्रोड और वर्कपीस के बीच एक चाप बनाने के लिए एक उपभोज्य तार इलेक्ट्रोड का उपयोग करती है, और वेल्ड पूल में धातु जोड़ने के लिए. आर्क और वेल्ड पूल एक परिरक्षण गैस द्वारा संरक्षित होते हैं, जैसे आर्गन या आर्गन ऑक्सीजन के साथ मिश्रित, कार्बन डाईऑक्साइड, या हीलियम, ऑक्सीकरण और संदूषण को रोकने के लिए.

GMAW पतली से मोटी एल्यूमीनियम प्लेटों की वेल्डिंग के लिए उपयुक्त है, क्योंकि यह तेज़ वेल्डिंग गति प्रदान करता है, अच्छी वेल्ड पैठ, और कम वेल्ड दोष. GMAW वायर फीड पर स्वचालित या अर्ध-स्वचालित नियंत्रण की भी अनुमति देता है, वर्तमान स्तर, और चाप की लंबाई, जो वेल्ड गुणवत्ता में सुधार कर सकता है और ऑपरेटर की थकान को कम कर सकता है. तथापि, GMAW एक जटिल और संवेदनशील वेल्डिंग प्रक्रिया है, जिसके लिए विशेष उपकरण और सहायक उपकरण की आवश्यकता होती है, साथ ही सावधानीपूर्वक समायोजन और रखरखाव.

निम्नलिखित कुछ प्रमुख कारक हैं जो एल्यूमीनियम वेल्डिंग के लिए GMAW प्रदर्शन और गुणवत्ता को प्रभावित करते हैं:

- तार इलेक्ट्रोड चयन: तार इलेक्ट्रोड बेस मेटल के अनुकूल होना चाहिए, जैसा कि पिछले भाग में चर्चा की गई है. तार इलेक्ट्रोड का व्यास ऐसा होना चाहिए जो सामग्री की मोटाई और वर्तमान स्तर से मेल खाता हो, और एक लंबाई जो जोड़ की लंबाई और वेल्ड की स्थिति से मेल खाती हो. तार इलेक्ट्रोड साफ और सूखा होना चाहिए, और संदूषण और नमी अवशोषण को रोकने के लिए एक सीलबंद कंटेनर में संग्रहीत किया जाता है. तार इलेक्ट्रोड को उचित गति और तनाव पर तार फीडर द्वारा लगातार खिलाया जाना चाहिए, उलझने से बचने के लिए, ठेला, या तोड़ना.

- तार ध्रुवता: तार की ध्रुवता प्रत्यक्ष धारा इलेक्ट्रोड धनात्मक होनी चाहिए (डीसीईपी), एक स्थिर चाप और एक अच्छा वेल्ड प्रवेश प्राप्त करने के लिए. तार की ध्रुवीयता का मिलान बिजली स्रोत और तार फीडर से किया जाना चाहिए, विपरीत ध्रुवता से बचने के लिए, जो आर्क अस्थिरता का कारण बन सकता है, छींटे, और संलयन की कमी.

- परिरक्षण गैस चयन: परिरक्षण गैस शुद्ध आर्गन या ऑक्सीजन के साथ मिश्रित आर्गन होनी चाहिए, कार्बन डाईऑक्साइड, या हीलियम,आर्क और वेल्ड पूल को ऑक्सीकरण और संदूषण से बचाने के लिए. परिरक्षण गैस में प्रवाह दर होनी चाहिए जो नोजल के आकार और वर्तमान स्तर से मेल खाती हो, और एक दबाव जो परिवेश की स्थितियों और वेल्ड स्थिति से मेल खाता है. परिरक्षण गैस में एक ऐसी संरचना भी होनी चाहिए जो तार इलेक्ट्रोड और वेल्ड गुणों से मेल खाती हो. उदाहरण के लिए, आर्गन अधिकांश तार इलेक्ट्रोड के लिए उपयुक्त है, क्योंकि यह एक स्थिर चाप और एक अच्छा वेल्ड स्वरूप प्रदान करता है, जबकि ऑक्सीजन या कार्बन डाइऑक्साइड के साथ मिश्रित आर्गन आर्क स्थिरता और कुछ तार इलेक्ट्रोड के लिए वेल्ड प्रवेश में सुधार कर सकता है, लेकिन अधिक छींटे और सरंध्रता का कारण बन सकता है, जबकि हीलियम के साथ मिश्रित आर्गन कुछ तार इलेक्ट्रोड के लिए ताप इनपुट और वेल्ड प्रवेश को बढ़ा सकता है, लेकिन अधिक चाप अस्थिरता और विकृति का कारण बन सकता है.

- वेल्डिंग तकनीक: वेल्डिंग तकनीक को एक चिकनी और सुसंगत वेल्ड बीड प्रदान करनी चाहिए, पर्याप्त संलयन के साथ, प्रवेश, और सुदृढीकरण. वेल्डिंग तकनीक को ताप इनपुट को भी कम करना चाहिए, विकृति, और दोष. वेल्डिंग तकनीक सामग्री की मोटाई पर निर्भर करती है, संयुक्त डिजाइन, वेल्ड स्थिति, और वेल्डर का कौशल और प्राथमिकता. कुछ सामान्य वेल्डिंग तकनीकें हैं:

- शॉर्ट-सर्किटिंग स्थानांतरण: इस तकनीक में कम वोल्टेज और उच्च तार फ़ीड गति का उपयोग शामिल है, तार इलेक्ट्रोड और वर्कपीस के बीच शॉर्ट सर्किट की एक श्रृंखला बनाने के लिए, जो तार इलेक्ट्रोड को पिघलाकर वेल्ड पूल में स्थानांतरित कर देते हैं. शॉर्ट-सर्किटिंग स्थानांतरण पतली प्लेटों के लिए उपयुक्त है, क्योंकि यह कम ताप इनपुट प्रदान करता है, कम छींटे, और कम विरूपण, लेकिन इससे कम वेल्ड प्रवेश और संलयन की कमी हो सकती है.

- गोलाकार स्थानांतरण: इस तकनीक में मध्यम वोल्टेज और मध्यम तार फ़ीड गति का उपयोग करना शामिल है, तार इलेक्ट्रोड की नोक पर पिघली हुई धातु की बड़ी बूंदें बनाने के लिए, जो गुरुत्वाकर्षण द्वारा अलग हो जाते हैं और वेल्ड पूल में गिर जाते हैं. गोलाकार स्थानांतरण मध्यम से मोटी प्लेटों के लिए उपयुक्त है, क्योंकि यह उच्च ताप इनपुट प्रदान करता है, उच्च वेल्ड पैठ, और उच्च जमाव दर, लेकिन इससे अधिक छींटे पड़ सकते हैं, उच्च विरूपण, और सरंध्रता.

- स्प्रे स्थानांतरण: इस तकनीक में उच्च वोल्टेज और उच्च तार फ़ीड गति का उपयोग शामिल है, तार इलेक्ट्रोड की नोक पर पिघली हुई धातु की छोटी बूंदें बनाने के लिए, जो आर्क बल द्वारा वेल्ड पूल में संचालित होते हैं. स्प्रे स्थानांतरण मोटी प्लेटों के लिए उपयुक्त है, क्योंकि यह उच्च ताप इनपुट प्रदान करता है, उच्च वेल्ड पैठ, और उच्च जमाव दर, लेकिन इससे अधिक छींटे पड़ सकते हैं, उच्च विरूपण, और सरंध्रता.

- स्पंदित-स्प्रे स्थानांतरण: इस तकनीक में स्पंदित धारा का उपयोग करना शामिल है, जो उच्च शिखर धारा और निम्न पृष्ठभूमि धारा के बीच वैकल्पिक होता है, पीक करंट के दौरान स्प्रे ट्रांसफर और बैकग्राउंड करंट के दौरान शॉर्ट-सर्किटिंग ट्रांसफर बनाने के लिए. स्पंदित-स्प्रे स्थानांतरण किसी भी मोटाई के लिए उपयुक्त है, क्योंकि यह ऊष्मा इनपुट के बीच संतुलन प्रदान करता है, वेल्ड पैठ, और वेल्ड उपस्थिति, और यह छींटे को भी कम कर सकता है, विकृति, और सरंध्रता.

एल्यूमिनियम वेल्डिंग के अनुप्रयोग

विभिन्न उद्योगों में एल्युमीनियम वेल्डिंग के अनुप्रयोगों की एक विस्तृत श्रृंखला है, दुनिया में एल्यूमीनियम गोल प्लेटों का व्यापक रूप से उपयोग किया जाता है, एयरोस्पेस, निर्माण, और विनिर्माण. एल्युमीनियम वेल्डिंग इन उद्योगों के लिए निम्नलिखित लाभ प्रदान कर सकती है:

-

-

- लाइटवेट: एल्युमिनियम एक हल्की धातु है, जो वाहनों के वजन और ईंधन की खपत को कम कर सकता है, हवाई जहाज, और संरचनाएँ, साथ ही प्रदर्शन और दक्षता में सुधार होगा.

- जंग रोधी: एल्युमीनियम एक संक्षारण प्रतिरोधी धातु है, जो मौसम की मार झेल सके, रसायन, और खारा पानी, साथ ही वाहनों की सेवा जीवन और स्थायित्व को बढ़ाता है, हवाई जहाज, और संरचनाएँ.

- बहुमुखी: एल्युमिनियम एक बहुमुखी धातु है, जिसे विभिन्न आकृतियों और आकारों में बनाया जा सकता है, साथ ही विभिन्न तरीकों से जुड़े, जैसे वेल्डिंग, टांकना, टांकने की क्रिया, या चिपकने वाला बंधन, जटिल और अनुकूलित डिज़ाइन और उत्पाद बनाने के लिए.

-

एल्यूमीनियम वेल्डिंग के अनुप्रयोगों के कुछ उदाहरण हैं:

-

-

- बर्तन: एल्युमीनियम वेल्डिंग का उपयोग वाहनों के एल्युमीनियम घटकों को जोड़ने के लिए किया जाता है, जैसे इंजन, संचरण, चेसिस, शरीर, और पहिये, वजन और उत्सर्जन को कम करने के लिए, साथ ही प्रदर्शन और सुरक्षा में सुधार होगा.

ऑटोमोबाइल विनिर्माण में एल्युमीनियम वेल्डिंग एक अनिवार्य प्रक्रिया बन गई है - बर्तन: विमान के एल्यूमीनियम घटकों को जोड़ने के लिए एल्यूमीनियम वेल्डिंग का उपयोग किया जाता है, जैसे कि हवाई जहाज़ का ढांचा, पंख, पूंछ, और लैंडिंग गियर, वजन और ईंधन की खपत को कम करने के लिए, साथ ही प्रदर्शन और विश्वसनीयता में सुधार होगा.

- निर्माण: एल्यूमीनियम वेल्डिंग का उपयोग संरचनाओं के एल्यूमीनियम घटकों को जोड़ने के लिए किया जाता है, जैसे कि पुल, इमारतें, टावर्स, और पाइपलाइनें, वजन कम करने और रखरखाव के लिए, साथ ही ताकत और स्थिरता में सुधार होगा.

- नमूने अनुकूलित किए जा सकते हैं और मुफ्त में प्रदान किए जा सकते हैं: एल्युमीनियम वेल्डिंग का उपयोग उत्पादों के एल्युमीनियम घटकों को जोड़ने के लिए किया जाता है, जैसे फर्नीचर, उपकरण, उपकरण, और उपकरण, लागत और बर्बादी को कम करने के लिए, साथ ही गुणवत्ता और कार्यक्षमता में सुधार होगा.

- बर्तन: एल्युमीनियम वेल्डिंग का उपयोग वाहनों के एल्युमीनियम घटकों को जोड़ने के लिए किया जाता है, जैसे इंजन, संचरण, चेसिस, शरीर, और पहिये, वजन और उत्सर्जन को कम करने के लिए, साथ ही प्रदर्शन और सुरक्षा में सुधार होगा.

-

अपने ढुलमुल रवैये को अपनी सफलता में बाधक न बनने दें

एल्युमीनियम वेल्डिंग एक चुनौतीपूर्ण लेकिन पुरस्कृत कौशल है जो विभिन्न अनुप्रयोगों के लिए मजबूत और टिकाऊ जोड़ बना सकता है. एल्युमीनियम वेल्डिंग के लिए एल्युमीनियम मिश्रधातुओं और उनके पदनामों की अच्छी समझ की आवश्यकता होती है, भराव धातु चयन, वेल्डिंग की तैयारी, और वेल्डिंग प्रक्रियाएँ. एल्युमीनियम वेल्डिंग के लिए उचित उपकरण और सहायक उपकरण की भी आवश्यकता होती है, साथ ही सावधानीपूर्वक समायोजन और रखरखाव भी. एल्युमीनियम वेल्डिंग हल्कापन प्रदान कर सकती है, जंग रोधी, और विभिन्न उद्योगों के लिए बहुमुखी समाधान, दुनिया में एल्यूमीनियम गोल प्लेटों का व्यापक रूप से उपयोग किया जाता है, एयरोस्पेस, निर्माण, और विनिर्माण.