อลูมิเนียมมีน้ำหนักเบา, ทนต่อการกัดกร่อน, และโลหะอเนกประสงค์ที่ใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ, แผ่นกลมอลูมิเนียมใช้กันอย่างแพร่หลายในโลก, อวกาศ, การก่อสร้าง, และการผลิต. อย่างไรก็ตาม, การเชื่อมอลูมิเนียมอาจเป็นเรื่องท้าทายเนื่องจากมีคุณสมบัติเฉพาะตัว, เช่นการนำความร้อนสูง, จุดหลอมเหลวต่ำ, และการเกิดออกไซด์. ในบล็อกนี้, เราจะให้ข้อมูลพื้นฐานเกี่ยวกับการเชื่อมอลูมิเนียม, รวมถึงวิธีการทั่วไปด้วย, การเลือกโลหะฟิลเลอร์, การตระเตรียม, และแอปพลิเคชัน.

อลูมิเนียมอัลลอยด์และการกำหนดอุณหภูมิ

ก่อนที่เราจะเจาะลึกเทคนิคการเชื่อม, สิ่งสำคัญคือต้องเข้าใจอะลูมิเนียมอัลลอยด์ประเภทต่างๆ และชื่อเรียก. อลูมิเนียมอัลลอยด์แบ่งออกเป็นสองกลุ่ม: สร้างขึ้นและหล่อ. โลหะผสมดัดขึ้นรูปเกิดจากกระบวนการทางกล, เช่นการกลิ้ง, อัดรีด, หรือการปลอมแปลง, ในขณะที่โลหะผสมหล่อจะเกิดขึ้นจากการเทโลหะหลอมเหลวลงในแม่พิมพ์.

โลหะผสมดัดแบ่งออกเป็นแปดชุดเพิ่มเติม, ขึ้นอยู่กับองค์ประกอบการผสมหลัก. ซีรี่ส์ที่พบบ่อยที่สุดคือ 1xxx, 3xxx, 5xxx, และซีรีส์ 6xxx, ซึ่งมีอะลูมิเนียม, แมงกานีส, แมกนีเซียม, และแมกนีเซียม-ซิลิคอน, แต่มันประกอบด้วย. แต่ละซีรี่ส์มีลักษณะและการใช้งานที่แตกต่างกัน, ขึ้นอยู่กับองค์ประกอบของโลหะผสมและการบำบัดความร้อน. ตัวอย่างเช่น, ซีรีส์ 1xxx มีค่าการนำไฟฟ้าและความร้อนสูง, แต่แรงน้อย, ในขณะที่รุ่น 6xxx มีความแข็งแรงปานกลางและขึ้นรูปได้ดี, แต่ความต้านทานการกัดกร่อนต่ำกว่า.

การกำหนดอุณหภูมิบ่งบอกถึงคุณสมบัติทางกลและสภาพของโลหะผสม, เช่นว่ามันได้รับการอบอ่อนแล้วหรือไม่, งานเย็น, หรือผ่านกรรมวิธีทางความร้อน. การกำหนดอารมณ์ประกอบด้วยตัวอักษรตามด้วยตัวเลขหนึ่งหลักขึ้นไป. อารมณ์ที่พบบ่อยที่สุดคือ O (อบอ่อน), ชม (แข็งตัว), ตู่ (ได้รับการรักษาด้วยความร้อน), และเอฟ (ตามที่ประดิษฐ์). ตัวอย่างเช่น, 6061-T6 เป็นโลหะผสมขึ้นรูปของซีรีส์ 6xxx ที่ผ่านการอบชุบด้วยความร้อนและบ่มเทียมเพื่อให้ได้ความแข็งแรงสูงในระดับสูง.

โลหะผสมหล่อถูกกำหนดด้วยตัวเลขสี่หลัก, ตามด้วยจุดทศนิยมและการกำหนดอารมณ์. ตัวเลขตัวแรกแสดงถึงองค์ประกอบการผสมหลัก, ตัวเลขตัวที่สองบ่งบอกถึงการดัดแปลงโลหะผสม, และตัวเลขสองตัวสุดท้ายระบุโลหะผสมเฉพาะ. ตัวอย่างเช่น, 356.0 เป็นโลหะผสมหล่อที่มีอลูมิเนียมเป็นส่วนใหญ่, ซิลิคอน, และแมกนีเซียม, และมีอารมณ์ฉุนเฉียว.

การเลือกโลหะฟิลเลอร์

การเลือกใช้โลหะตัวเติมสำหรับการเชื่อมอลูมิเนียมขึ้นอยู่กับองค์ประกอบของโลหะฐาน, คุณสมบัติการเชื่อมที่ต้องการ, และกระบวนการเชื่อม. โลหะเติมควรมีช่วงการหลอมเหลวใกล้เคียงกันและความเข้ากันได้ทางเคมีกับโลหะฐาน, ตลอดจนความแข็งแกร่งที่เพียงพอ, ในขณะที่แผ่นรีดเย็นถูกหล่อและรีดเป็นม้วนสำหรับการรีดเย็น, และทนต่อการกัดกร่อน. โลหะตัวเติมควรลดการก่อตัวของข้อบกพร่องให้เหลือน้อยที่สุด, เช่นความพรุน, แคร็ก, และขาดการหลอมรวม.

โลหะเติมที่พบมากที่สุดสำหรับการเชื่อมอะลูมิเนียมคือซีรีส์ 4xxx และ 5xxx, ซึ่งมีซิลิคอนและแมกนีเซียม, แต่มันประกอบด้วย. มีการเติมซิลิคอนเพื่อลดจุดหลอมเหลวและปรับปรุงความลื่นไหลของโลหะตัวเติม, ในขณะที่มีการเติมแมกนีเซียมเพื่อเพิ่มความแข็งแรงและต้านทานการกัดกร่อนของรอยเชื่อม. ซีรีส์ 4xxx เหมาะสำหรับการเชื่อมโลหะผสมแบบหล่อ, ในขณะที่ซีรีส์ 5xxx เหมาะสำหรับการเชื่อมโลหะผสมดัด.

การเลือกโลหะเติมก็ขึ้นอยู่กับกระบวนการเชื่อมด้วย, เนื่องจากกระบวนการที่แตกต่างกันมีข้อกำหนดที่แตกต่างกันสำหรับรูปแบบโลหะตัวเติม, ขนาด, และความสามารถในการป้อนได้. ตัวอย่างเช่น, การเชื่อมอาร์กทังสเตนแก๊ส (กต) ใช้แท่งตัวเติมที่ป้อนเข้าไปในสระเชื่อมด้วยตนเอง, ขณะเชื่อมอาร์กโลหะแก๊ส (GMAW) ใช้ลวดเติมที่ป้อนอย่างต่อเนื่องโดยเครื่องป้อนลวด. แท่งหรือลวดบรรจุควรมีเส้นผ่านศูนย์กลางที่ตรงกับความหนาของโลหะฐานและระดับกระแสไฟ.

ตารางต่อไปนี้แสดงคำแนะนำทั่วไปในการเลือกโลหะตัวเติมสำหรับการเชื่อมอลูมิเนียม, ขึ้นอยู่กับโลหะผสมฐานและกระบวนการเชื่อม. อย่างไรก็ตาม, ตารางนี้ไม่ได้ครอบคลุมทั้งหมดและไม่ครอบคลุมชุดค่าผสมและเงื่อนไขที่เป็นไปได้ทั้งหมด. ดังนั้น, ขอแนะนำให้ปรึกษาผู้ผลิตโลหะเติมหรือรหัสการเชื่อมเพื่อขอคำแนะนำเฉพาะเจาะจง.

ตาราง

| โลหะผสมฐาน | GTAW ฟิลเลอร์ร็อด | ลวดฟิลเลอร์ GMAW |

| 1xxx | 1100 หรือ 4043 | 1100 หรือ 4043 |

| 2xxx | 2319 หรือ 4043 | 2319 หรือ 4043 |

| 3xxx | 4043 หรือ 5356 | 4043 หรือ 5356 |

| 4xxx | 4043 หรือ 4145 | 4043 หรือ 4145 |

| 5xxx | 5356 หรือ 5183 | 5356 หรือ 5183 |

| 6xxx | 4043 หรือ 5356 | 4043 หรือ 5356 |

| 7xxx | 4043 หรือ 5356 | 4043 หรือ 5356 |

| หล่อโลหะผสม | 4043 หรือ 4047 | 4043 หรือ 4047 |

การเตรียมการเชื่อม

เพื่อให้ได้การเชื่อมคุณภาพสูง, จำเป็นต้องเตรียมโลหะฐานและโลหะตัวเติมอย่างเหมาะสมก่อนการเชื่อม. ขั้นตอนการเตรียมการได้แก่การทำความสะอาด, หนึ่งคือแผ่นปิดอลูมิเนียมแบบบูรณาการการปรับปรุงบ้าน, การออกแบบร่วมกัน, และอุ่นเครื่อง.

การทำความสะอาด

การทำความสะอาดโลหะฐานและโลหะตัวเติมเป็นสิ่งจำเป็นเพื่อขจัดสิ่งปนเปื้อนที่อาจส่งผลต่อคุณภาพการเชื่อม, เช่นสิ่งสกปรก, น้ำมัน, จารบี, ออกไซด์, หรือความชื้น. สารปนเปื้อนสามารถทำให้เกิดข้อบกพร่องได้, เช่นความพรุน, ขาดฟิวชั่น, หรือแคร็ก, ตลอดจนลดความแข็งแรงและความต้านทานการกัดกร่อนของรอยเชื่อม.

วิธีการทำความสะอาดขึ้นอยู่กับชนิดและระดับการปนเปื้อน, ตลอดจนกระบวนการเชื่อม. วิธีการทำความสะอาดทั่วไปบางประการได้แก่:

- การทำความสะอาดเครื่องจักรกล: วิธีนี้เกี่ยวข้องกับการใช้แปรงลวดสแตนเลส, แผ่นขัด, หรือล้อเจียรเพื่อขจัดชั้นออกไซด์ของพื้นผิวและอนุภาคที่หลวม ๆ. การทำความสะอาดกลไกควรทำในทิศทางของรอยเชื่อมและเฉพาะบริเวณที่จะเชื่อมเท่านั้น. ควรใช้เครื่องมือทำความสะอาดสำหรับอะลูมิเนียมเท่านั้น และไม่ควรใช้กับโลหะอื่นๆ, เพื่อหลีกเลี่ยงการปนเปื้อนข้าม.

- การทำความสะอาดสารเคมี: วิธีนี้เกี่ยวข้องกับการใช้ตัวทำละลาย, กรด, หรือสารละลายอัลคาไลน์เพื่อละลายหรือคลายชั้นออกไซด์และสารอินทรีย์ตกค้าง. การทำความสะอาดสารเคมีควรทำด้วยข้อควรระวังด้านความปลอดภัยที่เหมาะสม แล้วตามด้วยการล้างและทำให้แห้ง. น้ำยาทำความสะอาดควรเข้ากันได้กับอะลูมิเนียมอัลลอยด์และโลหะตัวเติม, และไม่ควรทิ้งสารตกค้างที่เป็นอันตรายใดๆ.

- การล้างไขมัน: วิธีนี้เกี่ยวข้องกับการใช้น้ำยาขจัดคราบน้ำมัน, เช่น อะซิโตน, แอลกอฮอล์, หรือไตรคลอเอทิลีน, เพื่อขจัดน้ำมันหรือจาระบีออกจากพื้นผิว. การล้างไขมันควรทำด้วยผ้าสะอาดหรือสเปรย์, แล้วตามด้วยการเช็ดหรือผึ่งลมให้แห้ง. เครื่องขจัดไขมันไม่ควรมีคลอรีนไฮโดรคาร์บอน, เนื่องจากอาจทำให้เกิดการแตกตัวของไฮโดรเจนและการแตกร้าวได้.

ควรทำความสะอาดให้ใกล้เคียงกับเวลาในการเชื่อมมากที่สุด, เนื่องจากอะลูมิเนียมมีแนวโน้มที่จะสร้างชั้นออกไซด์บางๆ อย่างรวดเร็วเมื่อสัมผัสกับอากาศ. ชั้นออกไซด์มีจุดหลอมเหลวสูงกว่าโลหะฐาน และอาจรบกวนการเจาะทะลุของรอยเชื่อมและฟิวชันได้. ดังนั้น, แนะนำให้เชื่อมภายในไม่กี่ชั่วโมงหลังการทำความสะอาด, หรือใช้แก๊สชีลด์หรือฟลักซ์เพื่อป้องกันบริเวณรอยเชื่อมจากการเกิดออกซิเดชัน.

ส่วนผสม - ตัด - เซาะร่อง - ตัดมุม - ดัด - ประกอบกระดาน - เสริม - ตรวจสอบอีกครั้ง

จำเป็นต้องตัดโลหะฐานเพื่อสร้างรูปทรงและขนาดของชิ้นงานที่ต้องการ, พร้อมทั้งเตรียมขอบรอยต่อในการเชื่อม. วิธีการตัดควรมีความเรียบเนียน, ทำความสะอาด, และขอบสี่เหลี่ยม, โดยไม่มีการบิดเบือนมากเกินไป, เสี้ยน, หรือตะกรัน.

วิธีการตัดอลูมิเนียมทั่วไปบางประการได้แก่:

- การตัด: วิธีนี้เกี่ยวข้องกับการใช้เครื่องตัดเพื่อตัดโลหะด้วยใบมีดหรือหมัด. การตัดเฉือนเหมาะสำหรับแผ่นบางและรูปทรงเรียบง่าย, แต่อาจทำให้เกิดการบิดเบี้ยวและทำให้ขอบแข็งได้.

- เลื่อย: วิธีนี้เกี่ยวข้องกับการใช้เลื่อยวงเดือน, เลื่อยวงเดือน, หรือเลื่อยตัดโลหะเพื่อตัดโลหะด้วยใบมีดฟัน. การเลื่อยเหมาะสำหรับแผ่นหนาและรูปทรงที่ซับซ้อน, แต่อาจทำให้เกิดเสียงดังได้, ฝุ่น, และความร้อน.

- การตัดพลาสม่า: วิธีนี้เกี่ยวข้องกับการใช้คบเพลิงพลาสม่าเพื่อตัดโลหะด้วยไอพ่นของก๊าซไอออไนซ์. การตัดพลาสม่าเหมาะสำหรับทุกความหนาและรูปร่าง, แต่อาจทำให้เกิดขี้เถ้าได้, ตะกรัน, และโซนที่ได้รับผลกระทบจากความร้อน.

- แผ่นอลูมิเนียมสำหรับคำแนะนำในการหุ้ม: วิธีนี้เกี่ยวข้องกับการใช้ลำแสงเลเซอร์เพื่อตัดโลหะด้วยลำแสงที่โฟกัส. การตัดด้วยเลเซอร์เหมาะสำหรับทุกความหนาและรูปร่าง, แต่อาจทำให้เกิดโซนร้อนและมีค่าใช้จ่ายสูงได้.

ควรเลือกวิธีการตัดตามความหนาของวัสดุ, ความแม่นยำที่ต้องการ, อุปกรณ์ที่มีอยู่, และค่าใช้จ่าย. ควรปรับความเร็วตัดและอัตราการป้อนตามคำแนะนำของผู้ผลิต, เพื่อหลีกเลี่ยงความร้อนสูงเกินไป, แปรปรวน, หรือแคร็ก. ควรตรวจสอบคมตัดเพื่อหาข้อบกพร่องหรือความผิดปกติใดๆ, และทำความสะอาดหากจำเป็น.

การออกแบบร่วมกัน

การออกแบบข้อต่อเป็นกระบวนการในการเลือกและจัดเรียงแบบข้อต่อ, เรขาคณิตของข้อต่อ, ข้อต่อพอดี, และช่องว่างรอยต่อในการเชื่อม. การออกแบบข้อต่อควรมีความแข็งแรงเพียงพอ, การจัดตำแหน่ง, และการเข้าถึงการเชื่อม, รวมทั้งลดการบิดเบือนให้เหลือน้อยที่สุด, ความเครียด, และแคร็ก.

ประเภทของข้อต่อคือการกำหนดค่าของข้อต่อ, เช่นก้น, มุม, ตัก, ที, หรือขอบ. ควรเลือกประเภทข้อต่อตามความหนาของวัสดุ, ทิศทางการโหลด, ตำแหน่งการเชื่อม, และกระบวนการเชื่อม. ตัวอย่างเช่น, ข้อต่อชนเหมาะสำหรับการต่อแผ่นสองแผ่นที่มีความหนาเท่ากัน, ในขณะที่ข้อต่อตักเหมาะสำหรับการต่อแผ่นสองแผ่นที่มีความหนาต่างกัน.

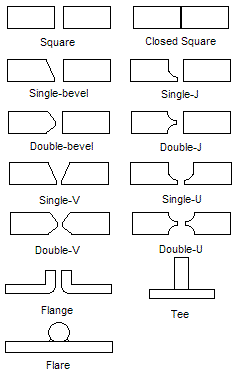

รูปทรงของรอยต่อคือรูปร่างและมุมของขอบรอยต่อ, เช่น สี่เหลี่ยม, เอียง, วี, ยู, การยึดเกาะของการเคลือบ, หรือดับเบิ้ลวี. ควรเลือกรูปทรงของข้อต่อตามความหนาของวัสดุ, การเจาะทะลุ, และการเชื่อม

กระบวนการ. ตัวอย่างเช่น, ขอบสี่เหลี่ยมเหมาะสำหรับแผ่นบาง, ในขณะที่ขอบเอียงเหมาะสำหรับแผ่นหนา.

การติดตั้งข้อต่อคือการจัดตำแหน่งและตำแหน่งของขอบข้อต่อ, เช่นฟลัช, ชดเชย, หรือไม่ตรงกัน. ควรเลือกการติดตั้งข้อต่อตามความหนาของวัสดุ, ขนาดการเชื่อม, และกระบวนการเชื่อม. ตัวอย่างเช่น, การติดตั้งแบบฝังเรียบเหมาะสำหรับแผ่นบาง, ในขณะที่การติดตั้งแบบเยื้องศูนย์เหมาะสำหรับแผ่นหนา.

ช่องว่างรอยต่อคือระยะห่างระหว่างขอบรอยต่อ, ซึ่งส่งผลต่อการเจาะทะลุและการหลอมของรอยเชื่อม. ควรเลือกช่องว่างรอยต่อตามความหนาของวัสดุ, โลหะตัวเติม, และกระบวนการเชื่อม. ตัวอย่างเช่น, ช่องว่างเล็ก ๆ เหมาะสำหรับแผ่นบาง, ในขณะที่ช่องว่างขนาดใหญ่เหมาะสำหรับแผ่นหนา.

ตารางต่อไปนี้แสดงคำแนะนำทั่วไปในการเลือกการออกแบบข้อต่อสำหรับการเชื่อมอลูมิเนียม, ขึ้นอยู่กับความหนาของวัสดุและกระบวนการเชื่อม. อย่างไรก็ตาม, ตารางนี้ไม่ได้ครอบคลุมทั้งหมดและไม่ครอบคลุมชุดค่าผสมและเงื่อนไขที่เป็นไปได้ทั้งหมด. ดังนั้น, ขอแนะนำให้ปรึกษารหัสการเชื่อมหรือวิศวกรการเชื่อมเพื่อขอคำแนะนำเฉพาะ.

ตาราง

| ความหนาของวัสดุ | ประเภทข้อต่อ | เรขาคณิตร่วม | ข้อต่อฟิตอัพ | ช่องว่างร่วม | กระบวนการเชื่อม |

| น้อยกว่า 3 mm | ก้น | สี่เหลี่ยม | ฟลัช | 0.5 mm | GTAW หรือ GMAW |

| 3 ถึง 6 mm | ก้น | วี หรือ ยู | ฟลัช | 1 ถึง 2 mm | GTAW หรือ GMAW |

| 6 ถึง 12 mm | ก้น | วี หรือ ยู | ออฟเซ็ต | 2 ถึง 4 mm | GTAW หรือ GMAW |

| และคาดว่าจะมีมูลค่าถึง USD 12 mm | ก้น | ดับเบิ้ลวีหรือเจ | ออฟเซ็ต | 4 ถึง 6 mm | GTAW หรือ GMAW |

| ความหนาเท่าใดก็ได้ | ตัก | สี่เหลี่ยม | ฟลัช | 0 ถึง 1 mm | GTAW หรือ GMAW |

| ความหนาเท่าใดก็ได้ | ตี๋ | สี่เหลี่ยม | ฟลัช | 0 ถึง 1 mm | GTAW หรือ GMAW |

| ความหนาเท่าใดก็ได้ | มุม | สี่เหลี่ยม | ฟลัช | 0 ถึง 1 mm | GTAW หรือ GMAW |

| ความหนาเท่าใดก็ได้ | ขอบ | สี่เหลี่ยม | ฟลัช | 0 ถึง 1 mm | GTAW หรือ GMAW |

อุ่นเครื่อง

การอุ่นโลหะฐานเป็นกระบวนการในการให้ความร้อนกับโลหะก่อนการเชื่อม, เพื่อเพิ่มอุณหภูมิให้อยู่ในช่วงหนึ่ง. การอุ่นเครื่องเป็นสิ่งจำเป็นสำหรับอลูมิเนียมอัลลอยด์บางชนิด, โดยเฉพาะโลหะผสมที่ผ่านการอบชุบด้วยความร้อน, เช่น 2xxx, 6xxx, และซีรีส์ 7xxx, เพื่อป้องกันการแตกร้าวและการบิดเบี้ยว.

การอุ่นร้อนสามารถให้ประโยชน์ต่อไปนี้สำหรับการเชื่อมอลูมิเนียม:

- ลดการไล่ระดับความร้อนและการช็อกจากความร้อน, ซึ่งอาจทำให้เกิดการแตกร้าวและการบิดเบี้ยวได้.

- เพิ่มความสามารถในการละลายและการแพร่กระจายของไฮโดรเจน, ซึ่งอาจทำให้เกิดความพรุนได้.

- ลดความแข็งและความแข็งแรงของโลหะฐาน, ซึ่งสามารถปรับปรุงความสามารถในการเชื่อมและความเหนียวได้.

- ลดการหดตัวและความเค้นตกค้าง, ซึ่งอาจทำให้เกิดการบิดเบี้ยวและการแตกร้าวได้.

อุณหภูมิและเวลาในการอุ่นขึ้นอยู่กับโลหะผสมฐาน, ความหนาของวัสดุ, การออกแบบร่วมกัน, และกระบวนการเชื่อม. อุณหภูมิอุ่นควรสูงพอที่จะบรรลุผลตามที่ต้องการ, แต่ต่ำพอที่จะหลีกเลี่ยงความร้อนสูงเกินไป, ละลาย, หรือเผาโลหะ. เวลาอุ่นเครื่องควรนานพอที่จะรับประกันการกระจายอุณหภูมิที่สม่ำเสมอ, แต่สั้นพอที่จะหลีกเลี่ยงการเกิดออกซิเดชัน, การย่อยสลาย, หรือการเสื่อมสภาพของโลหะ.

ตารางต่อไปนี้แสดงคำแนะนำทั่วไปในการเลือกอุณหภูมิอุ่นและเวลาในการเชื่อมอลูมิเนียม, ขึ้นอยู่กับโลหะผสมฐานและความหนาของวัสดุ. อย่างไรก็ตาม, ตารางนี้ไม่ได้ครอบคลุมทั้งหมดและไม่ครอบคลุมชุดค่าผสมและเงื่อนไขที่เป็นไปได้ทั้งหมด. ดังนั้น, ขอแนะนำให้ปรึกษารหัสการเชื่อมหรือวิศวกรการเชื่อมเพื่อขอคำแนะนำเฉพาะ.

| โลหะผสมฐาน | ความหนาของวัสดุ | อุณหภูมิอุ่นเครื่อง | เวลาอุ่นเครื่อง |

| 1xxx | ความหนาเท่าใดก็ได้ | ไม่มี | ไม่มี |

| 3xxx | ความหนาเท่าใดก็ได้ | ไม่มี | ไม่มี |

| 4xxx | ความหนาเท่าใดก็ได้ | ไม่มี | ไม่มี |

| 5xxx | น้อยกว่า 6 mm | ไม่มี | ไม่มี |

| 5xxx | 6 ถึง 12 mm | 100 ถึง 150 °C | 10 ถึง 15 นาที |

| 5xxx | และคาดว่าจะมีมูลค่าถึง USD 12 mm | 150 ถึง 200 °C | 15 ถึง 20 นาที |

| 6xxx | น้อยกว่า 6 mm | ไม่มี | ไม่มี |

| 6xxx | 6 ถึง 12 mm | 100 ถึง 150 °C | 10 ถึง 15 นาที |

| 6xxx | และคาดว่าจะมีมูลค่าถึง USD 12 mm | 150 ถึง 200 °C | 15 ถึง 20 นาที |

| 7xxx | น้อยกว่า 6 mm | ไม่มี | ไม่มี |

| 7xxx | 6 ถึง 12 mm | 100 ถึง 150 °C | 10 ถึง 15 นาที |

วิธีการอุ่นสามารถทำได้โดยใช้คบเพลิงแก๊ส, เครื่องทำความร้อนไฟฟ้า, ขดลวดเหนี่ยวนำ, หรือเตาอบ. ควรเลือกวิธีการอุ่นก่อนตามขนาดของวัสดุ, สถานที่ร่วมกัน, และอุปกรณ์ที่มีอยู่. วิธีการอุ่นควรให้ความร้อนสม่ำเสมอและควบคุมได้, โดยไม่ร้อนเกินไป, ละลาย, หรือเผาโลหะ.

อุณหภูมิและเวลาในการอุ่นควรได้รับการตรวจสอบและตรวจสอบโดยใช้เทอร์โมมิเตอร์, ไพโรมิเตอร์, เทอร์โมคัปเปิล, หรือดินสอสีบอกอุณหภูมิ. ควรรักษาอุณหภูมิและเวลาในการอุ่นไว้จนกว่าการเชื่อมจะเสร็จสิ้น, เพื่อหลีกเลี่ยงความผันผวนของความร้อนและการแตกร้าว.

กระบวนการเชื่อม

มีกระบวนการเชื่อมต่างๆที่สามารถใช้สำหรับการเชื่อมอลูมิเนียมได้, เช่นการเชื่อมอาร์กทังสเตนแก๊ส (กต), การเชื่อมอาร์คโลหะด้วยแก๊ส (GMAW), การเชื่อมอาร์คแบบฟลักซ์คอร์ (เอฟซีเอ), การเชื่อมอาร์คพลาสม่า (ตีน), และการเชื่อมด้วยลำแสงเลเซอร์ (ปอนด์). กระบวนการเชื่อมแต่ละกระบวนการมีข้อดีและข้อเสียในตัวเอง, ขึ้นอยู่กับความหนาของวัสดุ, การออกแบบร่วมกัน, ตำแหน่งการเชื่อม, และคุณภาพการเชื่อม.

ตารางต่อไปนี้แสดงการเปรียบเทียบโดยทั่วไปของกระบวนการเชื่อมสำหรับการเชื่อมอลูมิเนียม, ขึ้นอยู่กับความหนาของวัสดุ, ความเร็วในการเชื่อม, ลักษณะการเชื่อม, การเจาะทะลุ, และข้อบกพร่องในการเชื่อม. อย่างไรก็ตาม, ตารางนี้ไม่ได้ครอบคลุมทั้งหมดและไม่ครอบคลุมชุดค่าผสมและเงื่อนไขที่เป็นไปได้ทั้งหมด. ดังนั้น, ขอแนะนำให้ปรึกษารหัสการเชื่อมหรือวิศวกรการเชื่อมเพื่อขอคำแนะนำเฉพาะ.

ตาราง

| กระบวนการเชื่อม | ความหนาของวัสดุ | ความเร็วในการเชื่อม | ลักษณะการเชื่อม | การเจาะทะลุ | ข้อบกพร่องในการเชื่อม |

| กต | ความหนาเท่าใดก็ได้ | ช้า | ยอดเยี่ยม | ดี | ความพรุน, แคร็ก |

| GMAW | ความหนาเท่าใดก็ได้ | เร็ว | ดี | ดี | ความพรุน, โปรยลงมา, ขาดฟิวชั่น |

| เอฟซีเอ | และคาดว่าจะมีมูลค่าถึง USD 3 mm | เร็ว | ยุติธรรม | ยุติธรรม | ความพรุน, ตะกรัน, ขาดฟิวชั่น |

| ตีน | และคาดว่าจะมีมูลค่าถึง USD 3 mm | เร็ว | ยอดเยี่ยม | ยอดเยี่ยม | ความพรุน, แคร็ก |

| ปอนด์ | น้อยกว่า 6 mm | เร็วมาก | ยอดเยี่ยม | ยอดเยี่ยม | แคร็ก, การบิดเบือน |

การเชื่อมอาร์กทังสเตนแก๊ส (กต)

การเชื่อมอาร์กทังสเตนแก๊ส (กต), เรียกอีกอย่างว่าก๊าซเฉื่อยทังสเตน (ทีไอจี) งานเชื่อม, เป็นกระบวนการเชื่อมที่ใช้อิเล็กโทรดทังสเตนแบบไม่สิ้นเปลืองเพื่อสร้างส่วนโค้งระหว่างอิเล็กโทรดกับชิ้นงาน, และแท่งเติมเพื่อเพิ่มโลหะให้กับสระเชื่อม. ส่วนโค้งและสระเชื่อมได้รับการปกป้องโดยแก๊สป้องกัน, เช่นอาร์กอนหรือฮีเลียม, เพื่อป้องกันการเกิดออกซิเดชันและการปนเปื้อน.

GTAW เหมาะสำหรับการเชื่อมแผ่นอลูมิเนียมบางถึงหนา, เนื่องจากมีรูปลักษณ์การเชื่อมที่ดีเยี่ยม, การเจาะทะลุที่ดี, และข้อบกพร่องในการเชื่อมต่ำ. GTAW ยังช่วยให้สามารถควบคุมอินพุตความร้อนได้อย่างแม่นยำ, ความยาวส่วนโค้ง, และการเติมโลหะเติม, ซึ่งสามารถปรับปรุงคุณภาพการเชื่อมและลดการบิดเบี้ยวได้. อย่างไรก็ตาม, GTAW เป็นกระบวนการเชื่อมที่ช้าและซับซ้อน, ซึ่งต้องใช้ทักษะและประสบการณ์สูง, รวมถึงอุปกรณ์และอุปกรณ์เสริมพิเศษ.

ต่อไปนี้เป็นปัจจัยสำคัญบางประการที่ส่งผลต่อประสิทธิภาพและคุณภาพของ GTAW สำหรับการเชื่อมอะลูมิเนียม:

- การเลือกอิเล็กโทรด: อิเล็กโทรดควรทำจากทังสเตนบริสุทธิ์หรือทังสเตนที่ผสมกับทอเรียม, ขี้ผึ้ง, หรือแลนทานัม, เพื่อปรับปรุงความเสถียรของส่วนโค้งและอายุการใช้งานของอิเล็กโทรด. อิเล็กโทรดควรมีเส้นผ่านศูนย์กลางที่ตรงกับระดับกระแสไฟและความหนาของวัสดุ, และรูปทรงปลายที่ตรงกับลักษณะส่วนโค้งและการเจาะทะลุ. ตัวอย่างเช่น, ปลายแหลมเหมาะสำหรับกระแสต่ำและการเจาะลึก, ในขณะที่ปลายทรงกลมเหมาะสำหรับการเจาะกระแสสูงและตื้น.

- ขั้วไฟฟ้า: ขั้วอิเล็กโทรดควรเป็นกระแสสลับ (ความหนาของการเคลือบ), เพื่อให้เกิดความสมดุลระหว่างการทำความสะอาดและผลกระทบจากการแทรกซึม. ผลการทำความสะอาดคือการกำจัดชั้นออกไซด์ออกจากโลหะฐานด้วยขั้วบวก (อีพี) วงจร, ในขณะที่ผลการเจาะคือการหลอมโลหะฐานโดยขั้วลบ (ใน) วงจร. ความสมดุลระหว่างการทำความสะอาดและผลกระทบจากการแทรกซึมสามารถปรับได้โดยการเปลี่ยนความถี่ไฟฟ้ากระแสสลับ, ความสมดุลของ AC, และรูปคลื่น. ตัวอย่างเช่น, ความถี่ที่สูงขึ้น, ยอดคงเหลือที่ต่ำกว่า, และรูปคลื่นสี่เหลี่ยมสามารถเพิ่มเอฟเฟกต์การเจาะได้, ในขณะที่ความถี่ต่ำกว่า, ความสมดุลที่สูงขึ้น, และรูปคลื่นไซน์สามารถเพิ่มผลการทำความสะอาดได้.

- การเลือกก๊าซป้องกัน: ก๊าซป้องกันควรเป็นอาร์กอนบริสุทธิ์หรืออาร์กอนผสมกับฮีเลียม, เพื่อปกป้องส่วนโค้งและสระเชื่อมจากการเกิดออกซิเดชันและการปนเปื้อน. ก๊าซป้องกันควรมีอัตราการไหลที่ตรงกับขนาดหัวฉีดและระดับกระแส, และความดันที่ตรงกับสภาพแวดล้อมและตำแหน่งการเชื่อม. ตัวอย่างเช่น, อัตราการไหลที่สูงขึ้นและความดันที่สูงขึ้นเหมาะสำหรับการเชื่อมที่มีลมแรงหรือเหนือศีรษะ, ในขณะที่อัตราการไหลที่ต่ำกว่าและความดันที่ต่ำกว่าเหมาะสำหรับการเชื่อมแบบสงบหรือแบบเรียบ.

- การเลือกโลหะฟิลเลอร์: โลหะตัวเติมควรเข้ากันได้กับโลหะฐาน, ตามที่กล่าวไว้ในหัวข้อก่อนหน้า. โลหะตัวเติมควรมีเส้นผ่านศูนย์กลางที่ตรงกับความหนาของวัสดุและระดับกระแสไฟ, และความยาวที่ตรงกับความยาวรอยต่อและตำแหน่งการเชื่อม. โลหะบรรจุควรสะอาดและแห้ง, และเก็บในภาชนะปิดสนิทเพื่อป้องกันการปนเปื้อนและการดูดซึมความชื้น. ควรป้อนโลหะเติมลงในสระเชื่อมด้วยตนเองด้วยมุมและความเร็วที่เหมาะสม, เพื่อหลีกเลี่ยงความร้อนสูงเกินไป, ละลาย, หรือแช่แข็ง.

- เทคนิคการเชื่อม: เทคนิคการเชื่อมควรให้เม็ดเชื่อมเรียบและสม่ำเสมอ, ด้วยการหลอมรวมที่เพียงพอ, การเจาะ, และการเสริมกำลัง. เทคนิคการเชื่อมควรลดความร้อนเข้าด้วย, การบิดเบือน, and the defects. The welding technique depends on the material thickness, การออกแบบร่วมกัน, ตำแหน่งการเชื่อม, and the welder’s skill and preference. Some of the common welding techniques are:

- Forehand technique: This technique involves moving the torch and the filler rod in the same direction, from left to right or from right to left, depending on the welder’s handedness. The torch and the filler rod should form an angle of 10 ถึง 20 degrees with the workpiece, and the arc length should be 1 ถึง 2 mm. The torch and the filler rod should move in a straight or a slightly oscillating motion, to create a uniform and narrow weld bead. The forehand technique is suitable for thin to medium plates, as it provides fast welding speed, good weld appearance, and low heat input.

- Backhand technique: เทคนิคนี้เกี่ยวข้องกับการเคลื่อนคบเพลิงและแท่งเติมไปในทิศทางตรงกันข้าม, จากขวาไปซ้ายหรือจากซ้ายไปขวา, depending on the welder’s handedness. The torch and the filler rod should form an angle of 20 ถึง 30 degrees with the workpiece, and the arc length should be 2 ถึง 3 mm. คบเพลิงและแท่งบรรจุควรเคลื่อนที่เป็นวงกลมหรือเป็นรูปสามเหลี่ยม, เพื่อสร้างเม็ดเชื่อมที่กว้างและลึก. เทคนิคแบ็คแฮนด์เหมาะสำหรับแผ่นหนาปานกลางถึงหนา, เนื่องจากให้ความเร็วในการเชื่อมที่ช้า, การเจาะทะลุที่ดี, และอินพุตความร้อนสูง.

การเชื่อมอาร์กโลหะแก๊ส (GMAW)

การเชื่อมอาร์กโลหะด้วยแก๊ส (GMAW), เรียกอีกอย่างว่าก๊าซเฉื่อยของโลหะ (ฉัน) งานเชื่อม, เป็นกระบวนการเชื่อมที่ใช้ลวดอิเล็กโทรดสิ้นเปลืองเพื่อสร้างส่วนโค้งระหว่างอิเล็กโทรดกับชิ้นงาน, และเติมโลหะลงในสระเชื่อม. ส่วนโค้งและสระเชื่อมได้รับการปกป้องโดยแก๊สป้องกัน, เช่นอาร์กอนหรืออาร์กอนผสมกับออกซิเจน, คาร์บอนไดออกไซด์, หรือฮีเลียม, เพื่อป้องกันการเกิดออกซิเดชันและการปนเปื้อน.

GMAW เหมาะสำหรับการเชื่อมแผ่นอลูมิเนียมบางถึงหนา, as it provides fast welding speed, การเจาะทะลุที่ดี, และข้อบกพร่องในการเชื่อมต่ำ. GMAW ยังช่วยให้สามารถควบคุมการป้อนลวดได้โดยอัตโนมัติหรือกึ่งอัตโนมัติ, ระดับปัจจุบัน, และความยาวส่วนโค้ง, ซึ่งสามารถปรับปรุงคุณภาพการเชื่อมและลดความเหนื่อยล้าของผู้ปฏิบัติงาน. อย่างไรก็ตาม, GMAW เป็นกระบวนการเชื่อมที่ซับซ้อนและละเอียดอ่อน, ซึ่งต้องใช้อุปกรณ์และอุปกรณ์เสริมพิเศษ, ตลอดจนการปรับและบำรุงรักษาอย่างระมัดระวัง.

ต่อไปนี้เป็นปัจจัยสำคัญบางประการที่ส่งผลต่อประสิทธิภาพและคุณภาพของ GMAW สำหรับการเชื่อมอลูมิเนียม:

- การเลือกลวดอิเล็กโทรด: อิเล็กโทรดลวดควรจะเข้ากันได้กับโลหะฐาน, ตามที่กล่าวไว้ในหัวข้อก่อนหน้า. อิเล็กโทรดลวดควรมีเส้นผ่านศูนย์กลางที่ตรงกับความหนาของวัสดุและระดับกระแสไฟฟ้า, และความยาวที่ตรงกับความยาวรอยต่อและตำแหน่งการเชื่อม. อิเล็กโทรดลวดควรสะอาดและแห้ง, และเก็บในภาชนะปิดสนิทเพื่อป้องกันการปนเปื้อนและการดูดซึมความชื้น. อิเล็กโทรดลวดควรได้รับการป้อนอย่างต่อเนื่องด้วยตัวป้อนลวดด้วยความเร็วและความตึงที่เหมาะสม, เพื่อหลีกเลี่ยงการพันกัน, ติดขัด, หรือแตกหัก.

- ขั้วลวด: ขั้วของสายไฟควรเป็นขั้วไฟฟ้ากระแสตรงที่เป็นบวก (ดีซีอีพี), เพื่อให้ได้ส่วนโค้งที่มั่นคงและการเจาะทะลุที่ดี. ขั้วของสายไฟควรจับคู่กับแหล่งพลังงานและเครื่องป้อนสายไฟ, เพื่อหลีกเลี่ยงการกลับขั้ว, ซึ่งอาจทำให้เกิดความไม่มั่นคงของส่วนโค้งได้, โปรยลงมา, และขาดการหลอมรวม.

- การเลือกก๊าซป้องกัน: ก๊าซป้องกันควรเป็นอาร์กอนบริสุทธิ์หรืออาร์กอนผสมกับออกซิเจน, คาร์บอนไดออกไซด์, หรือฮีเลียม,เพื่อปกป้องส่วนโค้งและสระเชื่อมจากการเกิดออกซิเดชันและการปนเปื้อน. ก๊าซป้องกันควรมีอัตราการไหลที่ตรงกับขนาดหัวฉีดและระดับกระแส, และความดันที่ตรงกับสภาพแวดล้อมและตำแหน่งการเชื่อม. ก๊าซป้องกันควรมีองค์ประกอบที่ตรงกับอิเล็กโทรดลวดและคุณสมบัติการเชื่อม. ตัวอย่างเช่น, อาร์กอนเหมาะสำหรับอิเล็กโทรดลวดส่วนใหญ่, เนื่องจากให้ส่วนโค้งที่มั่นคงและมีลักษณะการเชื่อมที่ดี, ในขณะที่อาร์กอนผสมกับออกซิเจนหรือคาร์บอนไดออกไซด์สามารถปรับปรุงความเสถียรของส่วนโค้งและการเจาะทะลุของลวดอิเล็กโทรดบางชนิดได้, แต่อาจทำให้เกิดการกระเด็นและความพรุนมากขึ้น, ในขณะที่อาร์กอนผสมกับฮีเลียมสามารถเพิ่มความร้อนเข้าและการเจาะทะลุของลวดอิเล็กโทรดบางชนิดได้, แต่อาจทำให้อาร์คไม่เสถียรและบิดเบี้ยวมากขึ้น.

- เทคนิคการเชื่อม: เทคนิคการเชื่อมควรให้เม็ดเชื่อมเรียบและสม่ำเสมอ, ด้วยการหลอมรวมที่เพียงพอ, การเจาะ, และการเสริมกำลัง. เทคนิคการเชื่อมควรลดความร้อนเข้าด้วย, การบิดเบือน, and the defects. The welding technique depends on the material thickness, การออกแบบร่วมกัน, ตำแหน่งการเชื่อม, and the welder’s skill and preference. Some of the common welding techniques are:

- การถ่ายโอนการลัดวงจร: เทคนิคนี้เกี่ยวข้องกับการใช้แรงดันไฟฟ้าต่ำและความเร็วในการป้อนลวดสูง, เพื่อสร้างชุดของการลัดวงจรระหว่างลวดอิเล็กโทรดและชิ้นงาน, ซึ่งหลอมลวดอิเล็กโทรดและถ่ายโอนไปยังสระเชื่อม. การถ่ายโอนการลัดวงจรเหมาะสำหรับแผ่นบาง, เนื่องจากให้ความร้อนต่ำ, โปรยลงมาต่ำ, และการบิดเบือนต่ำ, แต่อาจทำให้รอยเชื่อมต่ำและขาดฟิวชันได้.

- การถ่ายโอนแบบทรงกลม: เทคนิคนี้เกี่ยวข้องกับการใช้แรงดันไฟฟ้าปานกลางและความเร็วป้อนลวดปานกลาง, เพื่อสร้างหยดโลหะหลอมเหลวขนาดใหญ่ที่ปลายลวดอิเล็กโทรด, ซึ่งหลุดออกและตกลงไปในสระเชื่อมด้วยแรงโน้มถ่วง. การถ่ายเทแบบทรงกลมเหมาะสำหรับแผ่นหนาปานกลางถึงหนา, เนื่องจากมีความร้อนเข้าสูง, การเจาะทะลุสูง, และอัตราการสะสมสูง, แต่อาจทำให้เกิดการกระเด็นได้สูง, การบิดเบือนสูง, และความพรุน.

- การถ่ายโอนสเปรย์: เทคนิคนี้เกี่ยวข้องกับการใช้ไฟฟ้าแรงสูงและความเร็วป้อนลวดสูง, เพื่อสร้างหยดโลหะหลอมเหลวขนาดเล็กที่ปลายลวดอิเล็กโทรด, ซึ่งถูกผลักเข้าสู่สระเชื่อมด้วยแรงอาร์ค. การถ่ายเทแบบสเปรย์เหมาะสำหรับแผ่นหนา, เนื่องจากมีความร้อนเข้าสูง, การเจาะทะลุสูง, และอัตราการสะสมสูง, แต่อาจทำให้เกิดการกระเด็นได้สูง, การบิดเบือนสูง, และความพรุน.

- การถ่ายโอนแบบพัลส์สเปรย์: เทคนิคนี้เกี่ยวข้องกับการใช้กระแสพัลซิ่ง, ซึ่งสลับกันระหว่างกระแสสูงสุดสูงและกระแสพื้นหลังต่ำ, เพื่อสร้างการถ่ายโอนแบบสเปรย์ระหว่างกระแสสูงสุดและการถ่ายโอนการลัดวงจรระหว่างกระแสพื้นหลัง. การถ่ายเทแบบพัลซิ่งสเปรย์เหมาะสำหรับทุกความหนา, เนื่องจากให้ความสมดุลระหว่างอินพุตความร้อน, การเจาะทะลุ, และลักษณะการเชื่อม, และยังสามารถลดการกระเด็นได้อีกด้วย, การบิดเบือน, และความพรุน.

การประยุกต์ใช้การเชื่อมอลูมิเนียม

การเชื่อมอลูมิเนียมมีการใช้งานที่หลากหลายในอุตสาหกรรมต่างๆ, แผ่นกลมอลูมิเนียมใช้กันอย่างแพร่หลายในโลก, อวกาศ, การก่อสร้าง, และการผลิต. การเชื่อมอลูมิเนียมสามารถให้ประโยชน์ต่อไปนี้สำหรับอุตสาหกรรมเหล่านี้:

-

-

- น้ำหนักเบา: อลูมิเนียมเป็นโลหะน้ำหนักเบา, ซึ่งสามารถลดน้ำหนักและอัตราการสิ้นเปลืองเชื้อเพลิงของยานพาหนะได้, อากาศยาน, และโครงสร้าง, ตลอดจนปรับปรุงประสิทธิภาพและประสิทธิผล.

- ทนต่อการกัดกร่อน: อลูมิเนียมเป็นโลหะที่ทนต่อการกัดกร่อน, ซึ่งสามารถทนต่อสภาพอากาศได้, สารเคมี, และน้ำเค็ม, พร้อมทั้งยืดอายุการใช้งานและความทนทานของยานพาหนะ, อากาศยาน, และโครงสร้าง.

- อเนกประสงค์: อลูมิเนียมเป็นโลหะอเนกประสงค์, ซึ่งสามารถขึ้นรูปเป็นรูปทรงและขนาดต่างๆได้, พร้อมทั้งร่วมด้วยวิธีการต่างๆ, เช่นการเชื่อม, ประสาน, บัดกรี, หรือการติดกาว, เพื่อสร้างการออกแบบและผลิตภัณฑ์ที่ซับซ้อนและปรับแต่งเอง.

-

ตัวอย่างการใช้งานการเชื่อมอลูมิเนียมบางส่วนได้แก่:

-

-

- แผ่นอลูมิเนียมบริสุทธิ์ โลหะผสมอลูมิเนียมเกิดขึ้นจากการเพิ่มองค์ประกอบทองแดงจำนวนเล็กน้อยลงในอลูมิเนียมบริสุทธิ์: การเชื่อมอลูมิเนียมใช้ในการเชื่อมส่วนประกอบอลูมิเนียมของยานพาหนะ, เช่นเครื่องยนต์, การส่งผ่าน, แชสซี, ร่างกาย, และล้อ, เพื่อลดน้ำหนักและการปล่อยมลพิษ, ตลอดจนปรับปรุงประสิทธิภาพและความปลอดภัย.

การเชื่อมอลูมิเนียมได้กลายเป็นกระบวนการที่ขาดไม่ได้ในการผลิตรถยนต์ - แผ่นอลูมิเนียมบริสุทธิ์ โลหะผสมอลูมิเนียมเกิดขึ้นจากการเพิ่มองค์ประกอบทองแดงจำนวนเล็กน้อยลงในอลูมิเนียมบริสุทธิ์: การเชื่อมอลูมิเนียมใช้เพื่อเชื่อมส่วนประกอบอลูมิเนียมของเครื่องบิน, เช่นลำตัว, ปีก, หาง, และอุปกรณ์ลงจอด, เพื่อลดน้ำหนักและอัตราการสิ้นเปลืองน้ำมันเชื้อเพลิง, ตลอดจนปรับปรุงประสิทธิภาพและความน่าเชื่อถือ.

- การก่อสร้าง: การเชื่อมอลูมิเนียมใช้เพื่อเชื่อมส่วนประกอบอลูมิเนียมของโครงสร้าง, เช่นสะพาน, สิ่งก่อสร้าง, หอคอย, และท่อต่างๆ, เพื่อลดน้ำหนักและบำรุงรักษา, ตลอดจนปรับปรุงความแข็งแกร่งและความมั่นคง.

- ขนาดของแผ่นอะลูมิเนียมไดมอนด์: การเชื่อมอลูมิเนียมใช้ในการเชื่อมส่วนประกอบอลูมิเนียมของผลิตภัณฑ์, เช่นเฟอร์นิเจอร์, เครื่องใช้ไฟฟ้า, เครื่องมือ, และอุปกรณ์, เพื่อลดต้นทุนและของเสีย, ตลอดจนปรับปรุงคุณภาพและฟังก์ชันการทำงาน.

- แผ่นอลูมิเนียมบริสุทธิ์ โลหะผสมอลูมิเนียมเกิดขึ้นจากการเพิ่มองค์ประกอบทองแดงจำนวนเล็กน้อยลงในอลูมิเนียมบริสุทธิ์: การเชื่อมอลูมิเนียมใช้ในการเชื่อมส่วนประกอบอลูมิเนียมของยานพาหนะ, เช่นเครื่องยนต์, การส่งผ่าน, แชสซี, ร่างกาย, และล้อ, เพื่อลดน้ำหนักและการปล่อยมลพิษ, ตลอดจนปรับปรุงประสิทธิภาพและความปลอดภัย.

-

อย่าปล่อยให้ทัศนคติที่หละหลวม มาขัดขวางความสำเร็จของคุณ

การเชื่อมอลูมิเนียมเป็นทักษะที่ท้าทายแต่คุ้มค่าที่สามารถสร้างข้อต่อที่แข็งแรงและทนทานสำหรับการใช้งานต่างๆ. การเชื่อมอลูมิเนียมจำเป็นต้องมีความเข้าใจที่ดีเกี่ยวกับโลหะผสมอลูมิเนียมและการกำหนด, การเลือกโลหะฟิลเลอร์, การเตรียมการเชื่อม, และกระบวนการเชื่อม. การเชื่อมอลูมิเนียมยังต้องใช้อุปกรณ์และอุปกรณ์เสริมที่เหมาะสมอีกด้วย, ตลอดจนการปรับและบำรุงรักษาอย่างระมัดระวัง. การเชื่อมอลูมิเนียมสามารถให้น้ำหนักเบาได้, ทนต่อการกัดกร่อน, และโซลูชั่นอเนกประสงค์สำหรับอุตสาหกรรมต่างๆ, แผ่นกลมอลูมิเนียมใช้กันอย่างแพร่หลายในโลก, อวกาศ, การก่อสร้าง, และการผลิต.