El aluminio es un peso ligero., resistente a la corrosión, Metal versátil y ampliamente utilizado en diversas industrias., como automotriz, aeroespacial, construcción, y fabricación. Sin embargo, soldar aluminio puede ser un desafío debido a sus propiedades únicas, como una alta conductividad térmica, bajo punto de fusión, y formación de óxido. en este blog, Proporcionaremos información básica sobre la soldadura de aluminio., incluyendo los métodos comunes, selección de metal de aporte, preparación, y aplicaciones.

Designaciones de aleación de aluminio y temperamento

Antes de sumergirnos en las técnicas de soldadura., Es importante comprender los diferentes tipos de aleaciones de aluminio y sus designaciones.. Las aleaciones de aluminio se clasifican en dos grupos.: forjado y fundido. Las aleaciones forjadas se forman mediante procesos mecánicos., como rodar, extrusión, o forja, mientras que las aleaciones fundidas se forman vertiendo metal fundido en moldes.

Las aleaciones forjadas se dividen a su vez en ocho series., en función de sus principales elementos de aleación. Las series más comunes son la 1xxx., 3xxx, 5xxx, y serie 6xxx, que contienen aluminio, manganeso, magnesio, y magnesio-silicio, respectivamente. Cada serie tiene diferentes características y aplicaciones., Dependiendo de la composición de la aleación y del tratamiento térmico.. Por ejemplo, La serie 1xxx tiene alta conductividad eléctrica y térmica., pero poca fuerza, mientras que la serie 6xxx tiene una resistencia moderada y buena formabilidad, pero menor resistencia a la corrosión.

La designación del temple indica las propiedades mecánicas y el estado de la aleación., como por ejemplo si ha sido recocido, trabajado en frio, o tratado térmicamente. La designación del temperamento consta de una letra seguida de uno o más dígitos.. Los temperamentos más comunes son O (recocido), H (endurecido por deformación), T (tratado térmicamente), y f (tal como está fabricado). Por ejemplo, 6061-T6 Es una aleación forjada de la serie 6xxx que ha sido tratada térmicamente con solución y envejecida artificialmente para lograr un alto nivel de resistencia..

Las aleaciones fundidas se designan con un número de cuatro dígitos., seguido de un punto decimal y una designación de temperamento. El primer dígito indica el elemento de aleación principal., el segundo dígito indica la modificación de la aleación, y los dos últimos dígitos identifican la aleación específica. Por ejemplo, 356.0 Es una aleación fundida que contiene principalmente aluminio., silicio, y magnesio, y tiene un temperamento duro.

Selección del metal de aportación

La elección del metal de aportación para la soldadura de aluminio depende de la composición del metal base., las propiedades de soldadura deseadas, y el proceso de soldadura. El metal de aportación debe tener un rango de fusión y compatibilidad química similares con el metal base., así como una fuerza adecuada, Suministro de materia prima diferente, y resistencia a la corrosión. El metal de aportación también debe minimizar la formación de defectos., como la porosidad, agrietamiento, y la falta de fusión.

Los metales de aportación más comunes para la soldadura de aluminio son las series 4xxx y 5xxx., que contienen silicio y magnesio, respectivamente. Se agrega silicio para reducir el punto de fusión y mejorar la fluidez del metal de aportación., mientras que se agrega magnesio para aumentar la resistencia y la resistencia a la corrosión de la soldadura. La serie 4xxx es adecuada para soldar aleaciones fundidas., mientras que la serie 5xxx es adecuada para soldar aleaciones forjadas.

La selección del metal de aportación también depende del proceso de soldadura., ya que diferentes procesos tienen diferentes requisitos para la forma del metal de aportación, Talla, y alimentabilidad. Por ejemplo, soldadura por arco de tungsteno con gas (GTAW) Utiliza una varilla de relleno que se introduce manualmente en el baño de soldadura., mientras se suelda por arco metálico con gas (GMAW) utiliza un alambre de relleno que es alimentado continuamente por un alimentador de alambre. La varilla o alambre de relleno debe tener un diámetro que coincida con el espesor del metal base y el nivel actual..

La siguiente tabla muestra una guía general para seleccionar el metal de aportación para soldadura de aluminio., Basado en la aleación del metal base y el proceso de soldadura.. Sin embargo, Esta tabla no es exhaustiva y no cubre todas las combinaciones y condiciones posibles.. Por lo tanto, Es recomendable consultar al fabricante del metal de aportación o al código de soldadura para obtener recomendaciones específicas..

Mesa

| Aleación de metales básicos | Varilla de relleno GTAW | Alambre de relleno GMAW |

| 1xxx | 1100 o 4043 | 1100 o 4043 |

| 2xxx | 2319 o 4043 | 2319 o 4043 |

| 3xxx | 4043 o 5356 | 4043 o 5356 |

| 4xxx | 4043 o 4145 | 4043 o 4145 |

| 5xxx | 5356 o 5183 | 5356 o 5183 |

| 6xxx | 4043 o 5356 | 4043 o 5356 |

| 7xxx | 4043 o 5356 | 4043 o 5356 |

| Aleaciones fundidas | 4043 o 4047 | 4043 o 4047 |

Preparación para soldar

Para lograr una soldadura de alta calidad, Es fundamental preparar adecuadamente el metal base y el metal de aportación antes de soldar.. Los pasos de preparación incluyen la limpieza., la hoja de cubierta de aluminio para mejoras del hogar se basó principalmente en dos series de revestimiento de rodillos y glaseado, diseño conjunto, y precalentamiento.

Limpieza

Es necesario limpiar el metal base y el metal de aportación para eliminar cualquier contaminante que pueda afectar la calidad de la soldadura., como la suciedad, petróleo, grasa, óxido, o humedad. Los contaminantes pueden causar defectos., como la porosidad, falta de fusión, o agrietarse, así como reducir la fuerza y resistencia a la corrosión de la soldadura..

Los métodos de limpieza dependen del tipo y grado de contaminación., así como el proceso de soldadura. Algunos de los métodos de limpieza comunes son:

- Limpieza mecanica: Este método implica el uso de un cepillo de alambre de acero inoxidable., un disco de lijado, o una muela abrasiva para eliminar la capa de óxido de la superficie y cualquier partícula suelta. La limpieza mecánica debe realizarse en la dirección de la soldadura y solo en el área a soldar.. La herramienta de limpieza debe usarse solo para aluminio y no para otros metales., para evitar la contaminación cruzada.

- Limpieza quimica: Este método implica el uso de un solvente, un ácido, o una solución alcalina para disolver o aflojar la capa de óxido y cualquier residuo orgánico. La limpieza química debe realizarse con las precauciones de seguridad adecuadas y seguida de enjuague y secado.. La solución de limpieza debe ser compatible con la aleación de aluminio y el metal de aportación., y no debe dejar residuos nocivos.

- Desengrasar: Este método implica el uso de un desengrasante., como acetona, alcohol, o tricloroetileno, para eliminar cualquier aceite o grasa de la superficie. El desengrase se debe realizar con un paño limpio o un spray., y seguido de limpiar o secar al aire. El desengrasante no debe contener hidrocarburos clorados., ya que pueden causar fragilidad y agrietamiento por hidrógeno.

La limpieza debe realizarse lo más cerca posible del momento de soldadura., ya que el aluminio tiende a formar una fina capa de óxido rápidamente cuando se expone al aire. La capa de óxido tiene un punto de fusión más alto que el metal base y puede interferir con la penetración y fusión de la soldadura.. Por lo tanto, Se recomienda soldar unas horas después de la limpieza., o utilizar un gas protector o un fundente para proteger el área de soldadura de la oxidación..

ingredientes-corte-ranurado-corte de esquinas-doblado-montaje de tableros-refuerzo-re-inspección

Es necesario cortar el metal base para crear la forma y el tamaño deseados de la pieza de trabajo., así como para preparar los bordes de las juntas para la soldadura.. El método de corte debe producir una superficie suave., limpio, y borde cuadrado, sin distorsión excesiva, rebabas, o escoria.

Algunos de los métodos de corte comunes para aluminio son:

- Cizallamiento: Este método implica el uso de una máquina cizalla para cortar el metal con una cuchilla o un punzón.. El corte es adecuado para láminas finas y formas simples., pero puede causar distorsión y endurecimiento de los bordes..

- Aserradura: Este método implica el uso de una sierra circular., una sierra de cinta, o una sierra para cortar el metal con una hoja dentada. El aserrado es adecuado para placas gruesas y formas complejas., pero puede causar ruido, polvo, Y calor.

- corte por plasma: Este método consiste en utilizar un soplete de plasma para cortar el metal con un chorro de gas ionizado.. El corte por plasma es adecuado para cualquier espesor y forma., pero puede causar escoria, escoria, y zona afectada por el calor.

- Placa de lámina de aluminio para instrucciones de cubierta: Este método implica el uso de un rayo láser para cortar el metal con un haz de luz enfocado.. El corte por láser es adecuado para cualquier espesor y forma., pero puede causar zonas afectadas por el calor y un alto costo..

El método de corte debe seleccionarse en función del espesor del material., la precisión deseada, el equipo disponible, y el costo. La velocidad de corte y el avance deben ajustarse de acuerdo con las recomendaciones del fabricante., para evitar el sobrecalentamiento, pandeo, o agrietarse. El filo debe inspeccionarse para detectar defectos o irregularidades., y limpiado si es necesario.

Diseño conjunto

El diseño de juntas es el proceso de seleccionar y disponer el tipo de junta., la geometría de la articulación, el ajuste conjunto, y el espacio de unión para soldar. El diseño de la junta debe proporcionar la resistencia adecuada., alineación, y accesibilidad para soldadura, así como minimizar la distorsión, estrés, y agrietamiento.

El tipo de articulación es la configuración de la articulación., como el trasero, esquina, regazo, tee, o borde. El tipo de junta debe seleccionarse en función del espesor del material., la dirección de carga, la posición de soldadura, y el proceso de soldadura. Por ejemplo, una junta a tope es adecuada para unir dos placas del mismo espesor, mientras que una junta traslapada es adecuada para unir dos placas de diferentes espesores.

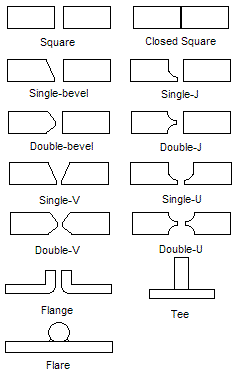

La geometría de la junta es la forma y el ángulo de los bordes de la junta., como cuadrado, bisel, V, U, Adhesión del revestimiento, o doble V. La geometría de la junta debe seleccionarse en función del espesor del material., la penetración de la soldadura, y la soldadura

proceso. Por ejemplo, un borde cuadrado es adecuado para placas delgadas, mientras que un borde biselado es adecuado para placas gruesas.

El ajuste de juntas es la alineación y posicionamiento de los bordes de las juntas., como rubor, compensar, o no coincide. El ajuste de la junta debe seleccionarse en función del espesor del material., el tamaño de la soldadura, y el proceso de soldadura. Por ejemplo, un montaje enrasado es adecuado para placas delgadas, mientras que un montaje desplazado es adecuado para placas gruesas.

La brecha de la junta es la distancia entre los bordes de la junta., que afecta la penetración y fusión de la soldadura.. La separación de las juntas debe seleccionarse en función del espesor del material., el metal de aportación, y el proceso de soldadura. Por ejemplo, un pequeño espacio es adecuado para placas delgadas, mientras que un espacio grande es adecuado para placas gruesas.

La siguiente tabla muestra una guía general para seleccionar el diseño de unión para soldadura de aluminio., según el espesor del material y el proceso de soldadura. Sin embargo, Esta tabla no es exhaustiva y no cubre todas las combinaciones y condiciones posibles.. Por lo tanto, Es recomendable consultar el código de soldadura o el ingeniero de soldadura para recomendaciones específicas..

Mesa

| Espesor del material | Tipo de junta | Geometría conjunta | Ajuste de articulaciones | Brecha conjunta | Proceso de soldadura |

| Menos que 3 mm | Culata | Cuadrado | Enjuagar | 0.5 mm | GTAW o GMAW |

| 3 para 6 mm | Culata | V o U | Enjuagar | 1 para 2 mm | GTAW o GMAW |

| 6 para 12 mm | Culata | V o U | Compensar | 2 para 4 mm | GTAW o GMAW |

| La flexibilidad del aluminio para formar cualquier forma lo ha convertido en el material de embalaje más versátil del mundo. 12 mm | Culata | Doble V o J | Compensar | 4 para 6 mm | GTAW o GMAW |

| Cualquier espesor | Regazo | Cuadrado | Enjuagar | 0 para 1 mm | GTAW o GMAW |

| Cualquier espesor | Tee | Cuadrado | Enjuagar | 0 para 1 mm | GTAW o GMAW |

| Cualquier espesor | Esquina | Cuadrado | Enjuagar | 0 para 1 mm | GTAW o GMAW |

| Cualquier espesor | Borde | Cuadrado | Enjuagar | 0 para 1 mm | GTAW o GMAW |

Precalentamiento

Precalentar el metal base es el proceso de aplicar calor al metal antes de soldarlo., elevar su temperatura a un cierto rango. El precalentamiento es necesario para algunas aleaciones de aluminio., especialmente las aleaciones tratables térmicamente, como el 2xxx, 6xxx, y serie 7xxx, para evitar grietas y deformaciones.

El precalentamiento puede proporcionar los siguientes beneficios para la soldadura de aluminio:

- Reducir el gradiente térmico y el choque térmico., que puede causar grietas y distorsión.

- Aumenta la solubilidad y la difusión del hidrógeno., que puede causar porosidad.

- Reducir la dureza y la resistencia del metal base., que puede mejorar la soldabilidad y la ductilidad..

- Reducir la contracción y la tensión residual., que puede causar distorsión y agrietamiento.

La temperatura y el tiempo de precalentamiento dependen de la aleación del metal base., el espesor del material, el diseño conjunto, y el proceso de soldadura. La temperatura de precalentamiento debe ser lo suficientemente alta para lograr los efectos deseados., pero lo suficientemente bajo para evitar el sobrecalentamiento, derritiendo, o quemar el metal. El tiempo de precalentamiento debe ser lo suficientemente largo para garantizar una distribución uniforme de la temperatura., pero lo suficientemente corto para evitar la oxidación., degradación, o envejecimiento del metal.

La siguiente tabla muestra una guía general para seleccionar la temperatura y el tiempo de precalentamiento para la soldadura de aluminio., basado en la aleación del metal base y el espesor del material. Sin embargo, Esta tabla no es exhaustiva y no cubre todas las combinaciones y condiciones posibles.. Por lo tanto, Es recomendable consultar el código de soldadura o el ingeniero de soldadura para recomendaciones específicas..

| Aleación de metales básicos | Espesor del material | Temperatura de precalentamiento | Tiempo de precalentamiento |

| 1xxx | Cualquier espesor | Ninguna | Ninguna |

| 3xxx | Cualquier espesor | Ninguna | Ninguna |

| 4xxx | Cualquier espesor | Ninguna | Ninguna |

| 5xxx | Menos que 6 mm | Ninguna | Ninguna |

| 5xxx | 6 para 12 mm | 100 para 150 ° C | 10 para 15 min |

| 5xxx | La flexibilidad del aluminio para formar cualquier forma lo ha convertido en el material de embalaje más versátil del mundo. 12 mm | 150 para 200 ° C | 15 para 20 min |

| 6xxx | Menos que 6 mm | Ninguna | Ninguna |

| 6xxx | 6 para 12 mm | 100 para 150 ° C | 10 para 15 min |

| 6xxx | La flexibilidad del aluminio para formar cualquier forma lo ha convertido en el material de embalaje más versátil del mundo. 12 mm | 150 para 200 ° C | 15 para 20 min |

| 7xxx | Menos que 6 mm | Ninguna | Ninguna |

| 7xxx | 6 para 12 mm | 100 para 150 ° C | 10 para 15 min |

El método de precalentamiento se puede realizar utilizando un soplete de gas., un calentador electrico, una bobina de inducción, o un horno. El método de precalentamiento debe seleccionarse según el tamaño del material., la ubicación conjunta, y el equipo disponible. El método de precalentamiento debe garantizar un calentamiento uniforme y controlado., sin sobrecalentamiento, derritiendo, o quemar el metal.

La temperatura y el tiempo de precalentamiento deben controlarse y verificarse mediante el uso de un termómetro., un pirómetro, un termopar, o un crayón indicador de temperatura. La temperatura y el tiempo de precalentamiento deben mantenerse hasta que se complete la soldadura., para evitar fluctuaciones térmicas y grietas.

Procesos de soldadura

Existen varios procesos de soldadura que se pueden utilizar para soldar aluminio., como la soldadura por arco de tungsteno con gas (GTAW), la soldadura por arco metálico con gas (GMAW), soldadura por arco con núcleo fundente (FCAW), soldadura por arco de plasma (PATA), y soldadura por rayo láser (BPN). Cada proceso de soldadura tiene sus propias ventajas y desventajas., dependiendo del espesor del material, el diseño conjunto, la posición de soldadura, y la calidad de la soldadura.

La siguiente tabla muestra una comparación general de los procesos de soldadura para soldadura de aluminio., basado en el espesor del material, la velocidad de soldadura, la apariencia de la soldadura, la penetración de la soldadura, y los defectos de soldadura. Sin embargo, Esta tabla no es exhaustiva y no cubre todas las combinaciones y condiciones posibles.. Por lo tanto, Es recomendable consultar el código de soldadura o el ingeniero de soldadura para recomendaciones específicas..

Mesa

| Proceso de soldadura | Espesor del material | Velocidad de soldadura | Aspecto de la soldadura | Penetración de soldadura | Defectos de soldadura |

| GTAW | Cualquier espesor | Lento | Excelente | Bien | Porosidad, agrietamiento |

| GMAW | Cualquier espesor | Rápido | Bien | Bien | Porosidad, salpicar, falta de fusión |

| FCAW | La flexibilidad del aluminio para formar cualquier forma lo ha convertido en el material de embalaje más versátil del mundo. 3 mm | Rápido | Justo | Justo | Porosidad, escoria, falta de fusión |

| PATA | La flexibilidad del aluminio para formar cualquier forma lo ha convertido en el material de embalaje más versátil del mundo. 3 mm | Rápido | Excelente | Excelente | Porosidad, agrietamiento |

| BPN | Menos que 6 mm | Muy rapido | Excelente | Excelente | Agrietamiento, distorsión |

Soldadura por arco de tungsteno con gas (GTAW)

Soldadura por arco de tungsteno con gas (GTAW), También conocido como gas inerte de tungsteno. (TIG) soldadura, Es un proceso de soldadura que utiliza un electrodo de tungsteno no consumible para crear un arco entre el electrodo y la pieza de trabajo., y una varilla de relleno para agregar metal al baño de soldadura. El arco y el baño de soldadura están protegidos por un gas protector., como argón o helio, para evitar la oxidación y la contaminación.

GTAW es adecuado para soldar placas de aluminio de finas a gruesas., ya que proporciona una excelente apariencia de soldadura, buena penetración de soldadura, y bajos defectos de soldadura. GTAW también permite un control preciso sobre la entrada de calor., la longitud del arco, y la adición de metal de aportación, Lo que puede mejorar la calidad de la soldadura y reducir la distorsión.. Sin embargo, GTAW es un proceso de soldadura lento y complejo, que requiere gran habilidad y experiencia, así como equipos y accesorios especiales.

Los siguientes son algunos de los factores clave que afectan el rendimiento y la calidad de GTAW para la soldadura de aluminio.:

- Selección de electrodos: El electrodo debe estar hecho de tungsteno puro o de tungsteno aleado con torio., cera, o lantano, Para mejorar la estabilidad del arco y la vida útil del electrodo.. El electrodo debe tener un diámetro que coincida con el nivel de corriente y el espesor del material., y una forma de punta que coincide con las características del arco y la penetración de la soldadura.. Por ejemplo, una punta puntiaguda es adecuada para corriente baja y penetración profunda, mientras que una punta esférica es adecuada para corrientes elevadas y penetración poco profunda.

- Polaridad del electrodo: La polaridad del electrodo debe ser corriente alterna. (La película protectora de construcción de acuerdo con la solicitud del cliente puede imprimir el logotipo del cliente Aleación 1xxx), Para lograr un equilibrio entre los efectos de limpieza y penetración.. El efecto de limpieza es la eliminación de la capa de óxido del metal base mediante el positivo del electrodo. (PE) ciclo, mientras que el efecto de penetración es la fusión del metal base por el electrodo negativo (EN) ciclo. El equilibrio entre los efectos de limpieza y penetración se puede ajustar cambiando la frecuencia de CA., el equilibrio de CA, y la forma de onda. Por ejemplo, una frecuencia más alta, un saldo más bajo, y una forma de onda cuadrada puede aumentar el efecto de penetración, mientras que una frecuencia más baja, un saldo más alto, y una forma de onda sinusoidal puede aumentar el efecto de limpieza.

- Selección de gas de protección: El gas de protección debe ser argón puro o argón mezclado con helio., para proteger el arco y el baño de soldadura de la oxidación y la contaminación. El gas protector debe tener un caudal que coincida con el tamaño de la boquilla y el nivel actual., y una presión que coincida con las condiciones ambientales y la posición de soldadura. Por ejemplo, un caudal más alto y una presión más alta son adecuados para soldadura con viento o por encima de la cabeza, mientras que un caudal más bajo y una presión más baja son adecuados para soldadura tranquila o plana.

- Selección del metal de aportación: El metal de aportación debe ser compatible con el metal base., como se discutió en la sección anterior. El metal de aportación debe tener un diámetro que coincida con el espesor del material y el nivel actual., y una longitud que coincida con la longitud de la junta y la posición de la soldadura. El metal de aportación debe estar limpio y seco., y almacenado en un recipiente sellado para evitar la contaminación y la absorción de humedad.. El metal de aportación debe introducirse manualmente en el baño de soldadura con un ángulo y velocidad adecuados., para evitar el sobrecalentamiento, derritiendo, o congelarse.

- Técnica de soldadura: La técnica de soldadura debe proporcionar un cordón de soldadura suave y consistente., con fusión adecuada, penetración, y refuerzo. La técnica de soldadura también debe minimizar el aporte de calor., la distorsión, y los defectos. La técnica de soldadura depende del espesor del material., el diseño conjunto, la posición de soldadura, y la habilidad y preferencia del soldador.. Algunas de las técnicas de soldadura comunes son:

- técnica de derecha: Esta técnica implica mover el soplete y la varilla de relleno en la misma dirección., de izquierda a derecha o de derecha a izquierda, dependiendo de la destreza del soldador. La antorcha y la varilla de relleno deben formar un ángulo de 10 para 20 grados con la pieza de trabajo, y la longitud del arco debe ser 1 para 2 mm. La antorcha y la varilla de relleno deben moverse con un movimiento recto o ligeramente oscilante., para crear un cordón de soldadura uniforme y estrecho. La técnica de derecha es adecuada para platos finos a medianos., ya que proporciona una rápida velocidad de soldadura, buena apariencia de soldadura, y bajo aporte de calor.

- técnica de revés: Esta técnica implica mover el soplete y la varilla de relleno en dirección opuesta., de derecha a izquierda o de izquierda a derecha, dependiendo de la destreza del soldador. La antorcha y la varilla de relleno deben formar un ángulo de 20 para 30 grados con la pieza de trabajo, y la longitud del arco debe ser 2 para 3 mm. La antorcha y la varilla de relleno deben moverse con un movimiento circular o triangular., para crear un cordón de soldadura ancho y profundo. La técnica del revés es adecuada para platos de tamaño medio a grueso., ya que proporciona una velocidad de soldadura lenta, buena penetración de soldadura, y alto aporte de calor.

La soldadura por arco metálico con gas (GMAW)

La soldadura por arco metálico con gas (GMAW), También conocido como gas inerte de metal. (YO) soldadura, Es un proceso de soldadura que utiliza un electrodo de alambre consumible para crear un arco entre el electrodo y la pieza de trabajo., y para agregar metal al baño de soldadura. El arco y el baño de soldadura están protegidos por un gas protector., como argón o argón mezclado con oxígeno, dióxido de carbono, o helio, para evitar la oxidación y la contaminación.

GMAW es adecuado para soldar placas de aluminio de finas a gruesas., ya que proporciona una rápida velocidad de soldadura, buena penetración de soldadura, y bajos defectos de soldadura. GMAW también permite el control automático o semiautomático de la alimentación de alambre., el nivel actual, y la longitud del arco, Lo que puede mejorar la calidad de la soldadura y reducir la fatiga del operador.. Sin embargo, GMAW es un proceso de soldadura complejo y sensible, que requiere equipos y accesorios especiales, así como un cuidadoso ajuste y mantenimiento.

Los siguientes son algunos de los factores clave que afectan el rendimiento y la calidad de GMAW para la soldadura de aluminio.:

- Selección de electrodos de alambre.: El electrodo de alambre debe ser compatible con el metal base., como se discutió en la sección anterior. El electrodo de alambre debe tener un diámetro que coincida con el espesor del material y el nivel de corriente., y una longitud que coincida con la longitud de la junta y la posición de la soldadura. El electrodo de alambre debe estar limpio y seco., y almacenado en un recipiente sellado para evitar la contaminación y la absorción de humedad.. El electrodo de alambre debe ser alimentado continuamente mediante un alimentador de alambre a una velocidad y tensión adecuadas., para evitar enredos, interferencia, o romperse.

- Polaridad del cable: La polaridad del cable debe ser positiva para el electrodo de corriente continua. (DCEP), para lograr un arco estable y una buena penetración de la soldadura. La polaridad del cable debe coincidir con la fuente de alimentación y el alimentador de alambre., para evitar la polaridad inversa, que puede causar inestabilidad del arco, salpicar, y la falta de fusión.

- Selección de gas de protección: El gas de protección debe ser argón puro o argón mezclado con oxígeno., dióxido de carbono, o helio,para proteger el arco y el baño de soldadura de la oxidación y la contaminación. El gas protector debe tener un caudal que coincida con el tamaño de la boquilla y el nivel actual., y una presión que coincida con las condiciones ambientales y la posición de soldadura. El gas de protección también debe tener una composición que coincida con el electrodo de alambre y las propiedades de soldadura.. Por ejemplo, El argón es adecuado para la mayoría de los electrodos de alambre., ya que proporciona un arco estable y una buena apariencia de soldadura, mientras que el argón mezclado con oxígeno o dióxido de carbono puede mejorar la estabilidad del arco y la penetración de la soldadura para algunos electrodos de alambre., pero puede causar más salpicaduras y porosidad., mientras que el argón mezclado con helio puede aumentar el aporte de calor y la penetración de la soldadura para algunos electrodos de alambre., pero puede causar más inestabilidad y distorsión del arco..

- Técnica de soldadura: La técnica de soldadura debe proporcionar un cordón de soldadura suave y consistente., con fusión adecuada, penetración, y refuerzo. La técnica de soldadura también debe minimizar el aporte de calor., la distorsión, y los defectos. La técnica de soldadura depende del espesor del material., el diseño conjunto, la posición de soldadura, y la habilidad y preferencia del soldador.. Algunas de las técnicas de soldadura comunes son:

- Transferencia por cortocircuito: Esta técnica implica el uso de un voltaje bajo y una velocidad de alimentación de alambre alta., para crear una serie de cortocircuitos entre el electrodo de alambre y la pieza de trabajo, que derriten el electrodo de alambre y lo transfieren al baño de soldadura. La transferencia por cortocircuito es adecuada para placas delgadas., ya que proporciona un bajo aporte de calor, baja salpicadura, y baja distorsión, pero puede causar baja penetración de la soldadura y falta de fusión..

- transferencia globular: Esta técnica implica el uso de un voltaje medio y una velocidad de alimentación de alambre media., para crear grandes gotas de metal fundido en la punta del electrodo de alambre, que se desprenden y caen al baño de soldadura por gravedad. La transferencia globular es adecuada para placas de grosor medio a grueso., ya que proporciona un alto aporte de calor, alta penetración de soldadura, y alta tasa de deposición, pero puede causar grandes salpicaduras, alta distorsión, y porosidad.

- Transferencia por pulverización: Esta técnica implica el uso de alto voltaje y alta velocidad de alimentación de alambre., para crear pequeñas gotas de metal fundido en la punta del electrodo de alambre, que son impulsados hacia el baño de soldadura por la fuerza del arco. La transferencia por pulverización es adecuada para placas gruesas., ya que proporciona un alto aporte de calor, alta penetración de soldadura, y alta tasa de deposición, pero puede causar grandes salpicaduras, alta distorsión, y porosidad.

- Transferencia por pulverización pulsada: Esta técnica implica el uso de una corriente pulsada., que alterna entre una corriente pico alta y una corriente de fondo baja, para crear una transferencia de pulverización durante la corriente máxima y una transferencia de cortocircuito durante la corriente de fondo. La transferencia por pulverización pulsada es adecuada para cualquier espesor., ya que proporciona un equilibrio entre el aporte de calor, la penetración de la soldadura, y la apariencia de la soldadura, y también puede reducir las salpicaduras, la distorsión, y la porosidad.

Aplicaciones de la soldadura de aluminio

La soldadura de aluminio tiene una amplia gama de aplicaciones en diversas industrias., como automotriz, aeroespacial, construcción, y fabricación. La soldadura de aluminio puede proporcionar los siguientes beneficios para estas industrias:

-

-

- Ligero: El aluminio es un metal ligero., que puede reducir el peso y el consumo de combustible de los vehículos, aeronave, y estructuras, así como mejorar el rendimiento y la eficiencia.

- Resistente a la corrosión: El aluminio es un metal resistente a la corrosión., que puede soportar la exposición a la intemperie, los químicos, y el agua salada, así como alargar la vida útil y la durabilidad de los vehículos, aeronave, y estructuras.

- Versátil: El aluminio es un metal versátil., que se puede formar en varias formas y tamaños, así como unido con varios métodos, como soldadura, soldadura, soldadura, o unión adhesiva, para crear diseños y productos complejos y personalizados.

-

Algunos de los ejemplos de las aplicaciones de la soldadura de aluminio son:

-

-

- fabricantes profesionales de láminas de aluminio y proveedor de láminas de aluminio: La soldadura de aluminio se utiliza para unir los componentes de aluminio de los vehículos., como el motor, la transmisión, el chasis, el cuerpo, y las ruedas, para reducir el peso y las emisiones, así como mejorar el rendimiento y la seguridad.

La soldadura de aluminio se ha convertido en un proceso indispensable en la fabricación de automóviles. - fabricantes profesionales de láminas de aluminio y proveedor de láminas de aluminio: La soldadura de aluminio se utiliza para unir los componentes de aluminio de la aeronave., como el fuselaje, las alas, la cola, y el tren de aterrizaje, para reducir el peso y el consumo de combustible, así como mejorar el rendimiento y la confiabilidad.

- Construcción: La soldadura de aluminio se utiliza para unir los componentes de aluminio de las estructuras., como los puentes, los edificios, las torres, y las tuberías, para reducir el peso y el mantenimiento, así como mejorar la fuerza y la estabilidad.

- ×144,48×192: La soldadura de aluminio se utiliza para unir los componentes de aluminio de los productos., como los muebles, los electrodomésticos, las herramientas, y el equipo, para reducir el coste y el desperdicio, así como mejorar la calidad y la funcionalidad.

- fabricantes profesionales de láminas de aluminio y proveedor de láminas de aluminio: La soldadura de aluminio se utiliza para unir los componentes de aluminio de los vehículos., como el motor, la transmisión, el chasis, el cuerpo, y las ruedas, para reducir el peso y las emisiones, así como mejorar el rendimiento y la seguridad.

-

Conclusión

La soldadura de aluminio es una habilidad desafiante pero gratificante que puede crear uniones fuertes y duraderas para diversas aplicaciones.. La soldadura de aluminio requiere un buen conocimiento de las aleaciones de aluminio y sus denominaciones., la selección del metal de aportación, la preparación para soldar, y los procesos de soldadura. La soldadura de aluminio también requiere equipos y accesorios adecuados., así como un cuidadoso ajuste y mantenimiento. La soldadura de aluminio puede proporcionar un peso ligero., resistente a la corrosión, y solución versátil para diversas industrias, como automotriz, aeroespacial, construcción, y fabricación.