Aluminiul este un material ușor, rezistent la coroziune, și metal versatil care este utilizat pe scară largă în diverse industrii, precum automobilele, aerospațială, constructie, și fabricație. in orice caz, sudarea aluminiului poate fi o provocare datorită proprietăților sale unice, cum ar fi conductivitate termică ridicată, punct de topire scăzut, și formarea de oxizi. În acest blog, vom oferi câteva informații de bază despre sudarea aluminiului, inclusiv metodele comune, selecția metalului de adaos, pregătire, și aplicații.

Denumirile din aliaj de aluminiu și temperatură

Înainte de a ne scufunda în tehnicile de sudare, este important să înțelegem diferitele tipuri de aliaje de aluminiu și denumirile lor. Aliajele de aluminiu sunt clasificate în două grupe: forjat si turnat. Aliajele forjate sunt formate prin procedee mecanice, precum rularea, extrudarea, sau forjare, în timp ce aliajele turnate se formează prin turnarea metalului topit în matrițe.

Aliajele forjate sunt împărțite în continuare în opt serii, pe baza principalelor lor elemente de aliere. Cele mai comune serii sunt 1xxx, 3xxx, 5xxx, și seria 6xxx, care contin aluminiu, mangan, magneziu, si magneziu-siliciu, respectiv. Fiecare serie are caracteristici și aplicații diferite, în funcţie de compoziţia aliajului şi de tratamentul termic. De exemplu, seria 1xxx are o conductivitate electrică și termică ridicată, dar rezistență scăzută, în timp ce seria 6xxx are rezistență moderată și formabilitate bună, dar rezistenta la coroziune mai mica.

Denumirea temperării indică proprietățile mecanice și starea aliajului, cum ar fi dacă a fost recoaptă, lucrat la rece, sau tratate termic. Desemnarea temperamentului constă dintr-o literă urmată de una sau mai multe cifre. Cele mai frecvente temperamente sunt O (recoaptă), H (întărit la deformare), T (tratate termic), și F (ca-fabricat). De exemplu, 6061-T6 este un aliaj forjat din seria 6xxx care a fost tratat termic cu soluție și îmbătrânit artificial pentru a atinge un nivel ridicat de rezistență.

Aliajele turnate sunt desemnate printr-un număr din patru cifre, urmată de un punct zecimal și de o desemnare temperatură. Prima cifră indică elementul de aliere major, a doua cifră indică modificarea aliajului, iar ultimele două cifre identifică aliajul specific. De exemplu, 356.0 este un aliaj turnat care conține în principal aluminiu, siliciu, și magneziu, și are un temperament ca de turnat.

Selecția metalului de umplutură

Alegerea metalului de umplutură pentru sudarea aluminiului depinde de compoziția metalului de bază, proprietățile de sudură dorite, și procesul de sudare. Metalul de umplutură ar trebui să aibă un interval de topire similar și compatibilitate chimică cu metalul de bază, precum și o rezistență adecvată, ductilitate, si rezistenta la coroziune. De asemenea, metalul de umplutură ar trebui să minimizeze formarea de defecte, precum porozitatea, cracare, și lipsa fuziunii.

Cele mai comune metale de umplutură pentru sudarea aluminiului sunt seriile 4xxx și 5xxx, care conțin siliciu și magneziu, respectiv. Se adaugă siliciu pentru a scădea punctul de topire și pentru a îmbunătăți fluiditatea metalului de umplutură, în timp ce se adaugă magneziu pentru a crește rezistența și rezistența la coroziune a sudurii. Seria 4xxx este potrivită pentru sudarea aliajelor turnate, în timp ce seria 5xxx este potrivită pentru sudarea aliajelor forjate.

Alegerea metalului de umplutură depinde și de procesul de sudare, deoarece procesele diferite au cerințe diferite pentru forma metalului de umplutură, mărimea, și hranabilitatea. De exemplu, sudare cu arc de tungsten cu gaz (GTAW) folosește o tijă de umplere care este introdusă manual în bazinul de sudură, în timp ce sudarea cu arc metalic cu gaz (GMAW) folosește un fir de umplere care este alimentat continuu de un alimentator de sârmă. Tija de umplere sau sârma ar trebui să aibă un diametru care să se potrivească cu grosimea metalului de bază și cu nivelul actual.

Următorul tabel prezintă un ghid general pentru selectarea metalului de umplutură pentru sudarea aluminiului, pe baza aliajului de metal de bază și a procesului de sudare. in orice caz, acest tabel nu este exhaustiv și nu acoperă toate combinațiile și condițiile posibile. Prin urmare, este recomandabil să consultați producătorul metalului de adaos sau codul de sudare pentru recomandări specifice.

Masa

| Aliaj de metal de bază | Tija de umplere GTAW | Sârmă de umplere GMAW |

| 1xxx | 1100 sau 4043 | 1100 sau 4043 |

| 2xxx | 2319 sau 4043 | 2319 sau 4043 |

| 3xxx | 4043 sau 5356 | 4043 sau 5356 |

| 4xxx | 4043 sau 4145 | 4043 sau 4145 |

| 5xxx | 5356 sau 5183 | 5356 sau 5183 |

| 6xxx | 4043 sau 5356 | 4043 sau 5356 |

| 7xxx | 4043 sau 5356 | 4043 sau 5356 |

| Aliaje turnate | 4043 sau 4047 | 4043 sau 4047 |

Pregătirea pentru sudare

Pentru a obține o sudură de înaltă calitate, este esențial să pregătiți corect metalul de bază și metalul de adaos înainte de sudare. Etapele de pregătire includ curățarea, tăiere, proiectarea îmbinării, și preîncălzire.

Curatenie

Curățarea metalului de bază și a metalului de umplutură este necesară pentru a elimina orice contaminanți care pot afecta calitatea sudurii, precum murdăria, ulei, unsoare, oxid, sau umiditate. Contaminanții pot provoca defecte, precum porozitatea, lipsa fuziunii, sau crăpare, precum și reducerea rezistenței și rezistenței la coroziune a sudurii.

Metodele de curățare depind de tipul și gradul de contaminare, precum si procesul de sudare. Unele dintre metodele comune de curățare sunt:

- Curățare mecanică: Această metodă implică utilizarea unei perii de sârmă din oțel inoxidabil, un disc de șlefuit, sau o roată de șlefuit pentru a îndepărta stratul de oxid de suprafață și orice particule libere. Curățarea mecanică trebuie făcută în direcția sudurii și numai pe zona de sudat. Instrumentul de curățare trebuie folosit numai pentru aluminiu și nu pentru alte metale, pentru a evita contaminarea încrucișată.

- Curățare chimică: Această metodă implică utilizarea unui solvent, un acid, sau o soluție alcalină pentru a dizolva sau a slăbi stratul de oxid și orice reziduuri organice. Curățarea chimică trebuie făcută cu măsuri de siguranță adecvate și urmată de clătire și uscare. Soluția de curățare trebuie să fie compatibilă cu aliajul de aluminiu și metalul de adaos, și nu trebuie să lase reziduuri dăunătoare.

- Degresarea: Această metodă implică utilizarea unui degresant, precum acetona, alcool, sau tricloretilenă, pentru a îndepărta orice ulei sau grăsime de pe suprafață. Degresarea trebuie făcută cu o cârpă curată sau un spray, și urmat de ștergere sau uscare la aer. Degresantul nu trebuie să conțină hidrocarburi clorurate, deoarece pot provoca fragilizarea și fisurarea hidrogenului.

Curățarea trebuie făcută cât mai aproape de timpul de sudare, deoarece aluminiul tinde să formeze rapid un strat subțire de oxid atunci când este expus la aer. Stratul de oxid are un punct de topire mai mare decât metalul de bază și poate interfera cu pătrunderea sudurii și fuziunea. Prin urmare, se recomanda sudarea in cateva ore dupa curatare, sau de a folosi un gaz de protecție sau un flux pentru a proteja zona de sudură de oxidare.

Tăiere

Tăierea metalului de bază este necesară pentru a crea forma și dimensiunea dorite a piesei de prelucrat, precum şi pentru pregătirea marginilor îmbinării pentru sudare. Metoda de tăiere ar trebui să producă o netedă, curat, și marginea pătrată, fără distorsiuni excesive, bavuri, sau zgura.

Unele dintre metodele comune de tăiere pentru aluminiu sunt:

- Tunderea: Această metodă implică utilizarea unei mașini de forfecare pentru a tăia metalul cu o lamă sau un pumn. Forfecarea este potrivită pentru foi subțiri și forme simple, dar poate provoca distorsiuni și întărirea marginilor.

- Taierea: Această metodă implică utilizarea unui ferăstrău circular, un fierăstrău cu bandă, sau un ferăstrău pentru a tăia metalul cu o lamă dinţată. Ferăstrăul este potrivit pentru plăci groase și forme complexe, dar poate provoca zgomot, praf, și căldură.

- Tăiere cu plasmă: Această metodă implică folosirea unei torțe cu plasmă pentru a tăia metalul cu un jet de gaz ionizat. Tăierea cu plasmă este potrivită pentru orice grosime și formă, dar poate provoca zgură, zgură, și zona afectată de căldură.

- Taietura cu laser: Această metodă implică utilizarea unui fascicul laser pentru a tăia metalul cu un fascicul de lumină focalizat. Tăierea cu laser este potrivită pentru orice grosime și formă, dar poate cauza zone afectate de căldură și costuri ridicate.

Metoda de tăiere trebuie selectată în funcție de grosimea materialului, precizia dorită, echipamentele disponibile, si costul. Viteza de tăiere și viteza de avans trebuie ajustate conform recomandărilor producătorului, pentru a evita supraîncălzirea, colmatare, sau crăpare. Muchia de tăiere trebuie inspectată pentru orice defecte sau nereguli, și curățat dacă este necesar.

Proiectarea comună

Proiectarea îmbinării este procesul de selectare și aranjare a tipului de îmbinare, geometria articulației, montarea articulațiilor, și golul de îmbinare pentru sudare. Designul îmbinării trebuie să ofere o rezistență adecvată, aliniere, și accesibilitatea pentru sudare, precum și pentru a minimiza distorsiunea, stres, si crapatura.

Tipul de îmbinare este configurația îmbinării, cum ar fi fundul, colţ, poala, tricou, sau marginea. Tipul de îmbinare trebuie selectat în funcție de grosimea materialului, direcția sarcinii, pozitia de sudare, și procesul de sudare. De exemplu, o îmbinare cap la cap este potrivită pentru îmbinarea a două plăci de aceeași grosime, în timp ce o îmbinare prin suprapunere este potrivită pentru îmbinarea a două plăci de grosimi diferite.

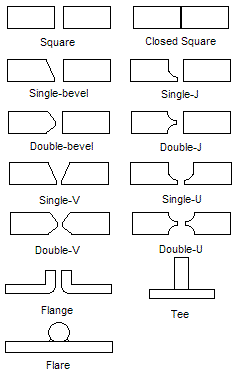

Geometria îmbinării este forma și unghiul marginilor îmbinării, precum pătratul, teşit, V, U, J, sau dublu-V. Geometria îmbinării trebuie selectată în funcție de grosimea materialului, pătrunderea sudurii, si sudarea

proces. De exemplu, o margine pătrată este potrivită pentru plăci subțiri, în timp ce o margine teșită este potrivită pentru plăci groase.

Ajustarea îmbinării este alinierea și poziționarea marginilor îmbinării, precum spălarea, decalaj, sau nepotrivire. Montarea îmbinării trebuie selectată în funcție de grosimea materialului, dimensiunea sudurii, și procesul de sudare. De exemplu, un montaj întins este potrivit pentru plăci subțiri, în timp ce o ajustare offset este potrivită pentru plăci groase.

Intervalul de îmbinare este distanța dintre marginile îmbinării, care afectează pătrunderea şi fuziunea sudurii. Intervalul de îmbinare trebuie selectat în funcție de grosimea materialului, metalul de adaos, și procesul de sudare. De exemplu, un spațiu mic este potrivit pentru plăci subțiri, în timp ce un gol mare este potrivit pentru plăci groase.

Următorul tabel prezintă un ghid general pentru selectarea designului îmbinării pentru sudarea aluminiului, pe baza grosimii materialului si a procesului de sudare. in orice caz, acest tabel nu este exhaustiv și nu acoperă toate combinațiile și condițiile posibile. Prin urmare, este recomandabil să consultați codul de sudură sau inginerul sudură pentru recomandări specifice.

Masa

| Grosimea materialului | Tip articulație | Geometria articulației | Amenajarea articulațiilor | Gap comun | Procesul de sudare |

| Mai puțin decât 3 mm | la fund | Pătrat | Culoare | 0.5 mm | GTAW sau GMAW |

| 3 la 6 mm | la fund | V sau U | Culoare | 1 la 2 mm | GTAW sau GMAW |

| 6 la 12 mm | la fund | V sau U | Decalaj | 2 la 4 mm | GTAW sau GMAW |

| Mai mult decât 12 mm | la fund | Double-V sau J | Decalaj | 4 la 6 mm | GTAW sau GMAW |

| Orice grosime | Poala | Pătrat | Culoare | 0 la 1 mm | GTAW sau GMAW |

| Orice grosime | Tee | Pătrat | Culoare | 0 la 1 mm | GTAW sau GMAW |

| Orice grosime | Colţ | Pătrat | Culoare | 0 la 1 mm | GTAW sau GMAW |

| Orice grosime | Margine | Pătrat | Culoare | 0 la 1 mm | GTAW sau GMAW |

Preîncălzire

Preîncălzirea metalului de bază este procesul de aplicare a căldurii metalului înainte de sudare, pentru a-și ridica temperatura la un anumit interval. Preîncălzirea este necesară pentru unele aliaje de aluminiu, în special aliajele tratabile termic, cum ar fi 2xxx, 6xxx, și seria 7xxx, pentru a preveni fisurarea si deformarea.

Preîncălzirea poate oferi următoarele beneficii pentru sudarea aluminiului:

- Reduce gradientul termic si socul termic, care poate provoca fisurare si deformare.

- Creșteți solubilitatea și difuzia hidrogenului, care poate provoca porozitate.

- Reduceți duritatea și rezistența metalului de bază, ceea ce poate îmbunătăți sudabilitatea și ductilitatea.

- Reduce contracția și stresul rezidual, care poate provoca distorsiuni și fisuri.

Temperatura și timpul de preîncălzire depind de aliajul de metal de bază, grosimea materialului, proiectarea îmbinării, și procesul de sudare. Temperatura de preîncălzire trebuie să fie suficient de mare pentru a obține efectele dorite, dar suficient de scăzut pentru a evita supraîncălzirea, topire, sau arderea metalului. Timpul de preîncălzire trebuie să fie suficient de lung pentru a asigura o distribuție uniformă a temperaturii, dar suficient de scurt pentru a evita oxidarea, degradare, sau îmbătrânirea metalului.

Următorul tabel prezintă un ghid general pentru selectarea temperaturii de preîncălzire și a timpului pentru sudarea aluminiului, pe baza aliajului de metal de bază și a grosimii materialului. in orice caz, acest tabel nu este exhaustiv și nu acoperă toate combinațiile și condițiile posibile. Prin urmare, este recomandabil să consultați codul de sudură sau inginerul sudură pentru recomandări specifice.

| Aliaj de metal de bază | Grosimea materialului | Temperatura de preîncălzire | Timp de preîncălzire |

| 1xxx | Orice grosime | Nici unul | Nici unul |

| 3xxx | Orice grosime | Nici unul | Nici unul |

| 4xxx | Orice grosime | Nici unul | Nici unul |

| 5xxx | Mai puțin decât 6 mm | Nici unul | Nici unul |

| 5xxx | 6 la 12 mm | 100 la 150 °C | 10 la 15 min |

| 5xxx | Mai mult decât 12 mm | 150 la 200 °C | 15 la 20 min |

| 6xxx | Mai puțin decât 6 mm | Nici unul | Nici unul |

| 6xxx | 6 la 12 mm | 100 la 150 °C | 10 la 15 min |

| 6xxx | Mai mult decât 12 mm | 150 la 200 °C | 15 la 20 min |

| 7xxx | Mai puțin decât 6 mm | Nici unul | Nici unul |

| 7xxx | 6 la 12 mm | 100 la 150 °C | 10 la 15 min |

Metoda de preîncălzire se poate face folosind o pistoletă cu gaz, un încălzitor electric, o bobină de inducție, sau un cuptor. Metoda de preîncălzire trebuie selectată în funcție de dimensiunea materialului, locația comună, si echipamentele disponibile. Metoda de preîncălzire trebuie să asigure o încălzire uniformă și controlată, fără supraîncălzire, topire, sau arderea metalului.

Temperatura și timpul de preîncălzire trebuie monitorizate și verificate cu ajutorul unui termometru, un pirometru, un termocuplu, sau un creion care indica temperatura. Temperatura și timpul de preîncălzire trebuie menținute până la finalizarea sudării, pentru a evita fluctuațiile termice și fisurarea.

Procese de sudare

Există diverse procese de sudare care pot fi utilizate pentru sudarea aluminiului, cum ar fi sudarea cu arc de tungsten cu gaz (GTAW), sudare cu arc metalic cu gaz (GMAW), sudare cu arc cu miez de flux (FCAW), Sudarea cu plasmă (LABA), și sudarea cu fascicul laser (LBW). Fiecare proces de sudare are propriile sale avantaje și dezavantaje, in functie de grosimea materialului, proiectarea îmbinării, pozitia de sudare, si calitatea sudurii.

Următorul tabel prezintă o comparație generală a proceselor de sudare pentru sudarea aluminiului, pe baza grosimii materialului, viteza de sudare, aspectul sudurii, pătrunderea sudurii, si defectele de sudura. in orice caz, acest tabel nu este exhaustiv și nu acoperă toate combinațiile și condițiile posibile. Prin urmare, este recomandabil să consultați codul de sudură sau inginerul sudură pentru recomandări specifice.

Masa

| Procesul de sudare | Grosimea materialului | Viteza de sudare | Aspectul sudurii | Penetrarea sudurii | Defecte de sudare |

| GTAW | Orice grosime | Încet | Excelent | Bun | Porozitate, cracare |

| GMAW | Orice grosime | Rapid | Bun | Bun | Porozitate, stropire, lipsa fuziunii |

| FCAW | Mai mult decât 3 mm | Rapid | Corect | Corect | Porozitate, zgură, lipsa fuziunii |

| LABA | Mai mult decât 3 mm | Rapid | Excelent | Excelent | Porozitate, cracare |

| LBW | Mai puțin decât 6 mm | Foarte rapid | Excelent | Excelent | Cracare, deformare |

Sudare cu arc de tungsten cu gaz (GTAW)

Sudare cu arc de tungsten cu gaz (GTAW), cunoscut și sub denumirea de gaz inert de tungsten (TIG) sudare, este un proces de sudare care folosește un electrod de tungsten neconsumabil pentru a crea un arc între electrod și piesa de prelucrat, și o tijă de umplere pentru a adăuga metal la bazinul de sudură. Arcul și bazinul de sudură sunt protejate de un gaz de protecție, precum argonul sau heliul, pentru a preveni oxidarea și contaminarea.

GTAW este potrivit pentru sudarea plăcilor de aluminiu subțiri până la groase, deoarece oferă un aspect excelent de sudură, buna penetrare a sudurii, și defecte de sudură reduse. GTAW permite, de asemenea, un control precis asupra aportului de căldură, lungimea arcului, și adaosul de metal de umplutură, care poate îmbunătăți calitatea sudurii și poate reduce distorsiunea. in orice caz, GTAW este un proces de sudare lent și complex, care necesită abilități și experiență înalte, precum și echipamente și accesorii speciale.

Următorii sunt câțiva dintre factorii cheie care afectează performanța și calitatea GTAW pentru sudarea aluminiului:

- Selectarea electrozilor: Electrodul trebuie să fie realizat din wolfram pur sau tungsten aliat cu toriu, ceară, sau lantan, pentru a îmbunătăți stabilitatea arcului și durata de viață a electrodului. Electrodul trebuie să aibă un diametru care să se potrivească cu nivelul curentului și cu grosimea materialului, și o formă a vârfului care se potrivește cu caracteristicile arcului și penetrarea sudurii. De exemplu, un vârf ascuțit este potrivit pentru curent scăzut și penetrare adâncă, în timp ce un vârf sferic este potrivit pentru curent ridicat și penetrare superficială.

- Polaritatea electrodului: Polaritatea electrodului ar trebui să fie curent alternativ (AC), pentru a realiza un echilibru între efectele de curățare și cele de penetrare. Efectul de curățare este îndepărtarea stratului de oxid de pe metalul de bază de către electrodul pozitiv (EP) ciclu, în timp ce efectul de penetrare este topirea metalului de bază de către electrodul negativ (ÎN) ciclu. Echilibrul dintre efectele de curățare și de penetrare poate fi ajustat prin schimbarea frecvenței AC, echilibrul AC, și forma de undă. De exemplu, o frecventa mai mare, un echilibru mai mic, iar o formă de undă pătrată poate crește efectul de penetrare, în timp ce o frecvenţă mai mică, un echilibru mai mare, iar o formă de undă sinusoidală poate crește efectul de curățare.

- Selectarea gazului de protecție: Gazul de protecție ar trebui să fie argon pur sau argon amestecat cu heliu, pentru a proteja arcul și bazinul de sudură de oxidare și contaminare. Gazul de protecție trebuie să aibă un debit care să se potrivească cu dimensiunea duzei și cu nivelul curentului, și o presiune care se potrivește cu condițiile ambientale și cu poziția de sudare. De exemplu, un debit mai mare și o presiune mai mare sunt potrivite pentru sudarea cu vânt sau deasupra capului, în timp ce un debit mai mic și o presiune mai mică sunt potrivite pentru sudarea calmă sau plată.

- Selectarea metalului de umplutură: Metalul de umplutură trebuie să fie compatibil cu metalul de bază, așa cum sa discutat în secțiunea anterioară. Metalul de umplutură trebuie să aibă un diametru care să se potrivească cu grosimea materialului și cu nivelul actual, și o lungime care se potrivește cu lungimea îmbinării și cu poziția de sudare. Metalul de umplutură trebuie să fie curat și uscat, și depozitat într-un recipient sigilat pentru a preveni contaminarea și absorbția umidității. Metalul de adaos trebuie introdus manual în bazinul de sudură la un unghi și o viteză adecvate, pentru a evita supraîncălzirea, topire, sau îngheț.

- Tehnica sudării: Tehnica de sudare ar trebui să ofere un cordon de sudură neted și consistent, cu fuziune adecvată, pătrundere, și întărire. Tehnica de sudare ar trebui, de asemenea, să minimizeze aportul de căldură, distorsiunea, si defectele. Tehnica de sudare depinde de grosimea materialului, proiectarea îmbinării, pozitia de sudare, și priceperea și preferința sudorului. Unele dintre tehnicile comune de sudare sunt:

- Tehnica forehand: Această tehnică presupune deplasarea pistoletului și a tijei de umplere în aceeași direcție, de la stânga la dreapta sau de la dreapta la stânga, în funcție de mâna sudorului. Lanterna și tija de umplere ar trebui să formeze un unghi de 10 la 20 grade cu piesa de prelucrat, iar lungimea arcului ar trebui să fie 1 la 2 mm. Lanterna și tija de umplere trebuie să se miște într-o mișcare dreaptă sau ușor oscilantă, pentru a crea un cordon de sudură uniform și îngust. Tehnica forehand este potrivită pentru plăci subțiri până la medii, deoarece oferă viteză mare de sudare, aspect bun de sudură, și aport scăzut de căldură.

- Tehnica backhand: Această tehnică presupune deplasarea pistoletului și a tijei de umplere în direcția opusă, de la dreapta la stânga sau de la stânga la dreapta, în funcție de mâna sudorului. Lanterna și tija de umplere ar trebui să formeze un unghi de 20 la 30 grade cu piesa de prelucrat, iar lungimea arcului ar trebui să fie 2 la 3 mm. Lanterna și tija de umplere ar trebui să se miște într-o mișcare circulară sau triunghiulară, pentru a crea un cordon de sudură lat și adânc. Tehnica backhand este potrivită pentru plăci medii până la groase, deoarece asigură viteză mică de sudare, buna penetrare a sudurii, și aport ridicat de căldură.

Sudare cu arc metalic cu gaz (GMAW)

Sudare cu arc metalic cu gaz (GMAW), cunoscut și sub numele de gaz inert metalic (PE MINE) sudare, este un proces de sudare care folosește un electrod de sârmă consumabil pentru a crea un arc între electrod și piesa de prelucrat, și pentru a adăuga metal la bazinul de sudură. Arcul și bazinul de sudură sunt protejate de un gaz de protecție, precum argonul sau argonul amestecat cu oxigen, dioxid de carbon, sau heliu, pentru a preveni oxidarea și contaminarea.

GMAW este potrivit pentru sudarea plăcilor de aluminiu subțiri până la groase, deoarece oferă viteză mare de sudare, buna penetrare a sudurii, și defecte de sudură reduse. GMAW permite, de asemenea, controlul automat sau semi-automat asupra avansului firului, nivelul actual, și lungimea arcului, care poate îmbunătăți calitatea sudurii și poate reduce oboseala operatorului. in orice caz, GMAW este un proces de sudare complex și sensibil, care necesită echipamente și accesorii speciale, precum și reglarea și întreținerea atentă.

Următorii sunt câțiva dintre factorii cheie care afectează performanța și calitatea GMAW pentru sudarea aluminiului:

- Alegerea electrodului de sârmă: Electrodul de sârmă trebuie să fie compatibil cu metalul de bază, așa cum sa discutat în secțiunea anterioară. Electrodul de sârmă trebuie să aibă un diametru care să se potrivească cu grosimea materialului și cu nivelul curentului, și o lungime care se potrivește cu lungimea îmbinării și cu poziția de sudare. Electrodul de sârmă trebuie să fie curat și uscat, și depozitat într-un recipient sigilat pentru a preveni contaminarea și absorbția umidității. Electrodul de sârmă trebuie alimentat continuu de un alimentator de sârmă la o viteză și tensiune adecvate, pentru a evita încurcarea, bruiaj, sau rupere.

- Polaritatea firului: Polaritatea firului trebuie să fie pozitivă a electrodului de curent continuu (DCEP), pentru a obține un arc stabil și o bună penetrare a sudurii. Polaritatea firului trebuie să se potrivească cu sursa de alimentare și cu alimentatorul de sârmă, pentru a evita inversarea polarității, care poate provoca instabilitate arcului, stropire, și lipsa fuziunii.

- Selectarea gazului de protecție: Gazul de protecție ar trebui să fie argon pur sau argon amestecat cu oxigen, dioxid de carbon, sau heliu,pentru a proteja arcul și bazinul de sudură de oxidare și contaminare. Gazul de protecție trebuie să aibă un debit care să se potrivească cu dimensiunea duzei și cu nivelul curentului, și o presiune care se potrivește cu condițiile ambientale și cu poziția de sudare. Gazul de protecție ar trebui să aibă, de asemenea, o compoziție care să se potrivească cu electrodul de sârmă și cu proprietățile de sudare. De exemplu, argonul este potrivit pentru majoritatea electrozilor de sârmă, deoarece oferă un arc stabil și un aspect bun de sudură, în timp ce argonul amestecat cu oxigen sau dioxid de carbon poate îmbunătăți stabilitatea arcului și penetrarea sudurii pentru unii electrozi de sârmă, dar poate provoca mai multă stropire și porozitate, în timp ce argonul amestecat cu heliu poate crește aportul de căldură și pătrunderea sudurii pentru unii electrozi de sârmă, dar poate provoca mai multă instabilitate și distorsiune a arcului.

- Tehnica sudării: Tehnica de sudare ar trebui să ofere un cordon de sudură neted și consistent, cu fuziune adecvată, pătrundere, și întărire. Tehnica de sudare ar trebui, de asemenea, să minimizeze aportul de căldură, distorsiunea, si defectele. Tehnica de sudare depinde de grosimea materialului, proiectarea îmbinării, pozitia de sudare, și priceperea și preferința sudorului. Unele dintre tehnicile comune de sudare sunt:

- Transfer în scurtcircuit: Această tehnică implică utilizarea unei tensiuni joase și a unei viteze mari de alimentare a firului, pentru a crea o serie de scurtcircuite între electrodul de sârmă și piesa de prelucrat, care topesc electrodul de sârmă și îl transferă în bazinul de sudură. Transferul de scurtcircuit este potrivit pentru plăci subțiri, deoarece asigură un aport scăzut de căldură, stropi reduse, și distorsiune scăzută, dar poate provoca o penetrare scăzută a sudurii și lipsă de fuziune.

- Transfer globular: Această tehnică implică utilizarea unei tensiuni medii și a unei viteze medii de alimentare a firului, pentru a crea picături mari de metal topit la vârful electrodului de sârmă, care se desprind si cad in bazinul de sudura prin gravitatie. Transferul globular este potrivit pentru plăci medii spre groase, deoarece asigură un aport ridicat de căldură, penetrare mare la sudare, și rata mare de depunere, dar poate provoca stropi mari, distorsiuni ridicate, si porozitate.

- Transfer de pulverizare: Această tehnică implică utilizarea unei tensiuni ridicate și a unei viteze mari de alimentare a firului, pentru a crea mici picături de metal topit la vârful electrodului de sârmă, care sunt propulsate în bazinul de sudură prin forța arcului. Transferul spray este potrivit pentru plăci groase, deoarece asigură un aport ridicat de căldură, penetrare mare la sudare, și rata mare de depunere, dar poate provoca stropi mari, distorsiuni ridicate, si porozitate.

- Transfer pulverizat prin pulverizare: Această tehnică implică utilizarea unui curent pulsat, care alternează între un curent de vârf ridicat și un curent de fond scăzut, pentru a crea un transfer de pulverizare în timpul curentului de vârf și un transfer de scurtcircuit în timpul curentului de fond. Transferul prin pulverizare este potrivit pentru orice grosime, deoarece asigură un echilibru între aportul de căldură, pătrunderea sudurii, si aspectul sudurii, și poate reduce, de asemenea, stropii, distorsiunea, si porozitatea.

Aplicații ale sudării aluminiului

Sudarea aluminiului are o gamă largă de aplicații în diverse industrii, precum automobilele, aerospațială, constructie, și fabricație. Sudarea aluminiului poate oferi următoarele beneficii pentru aceste industrii:

-

-

- Ușoare: Aluminiul este un metal ușor, ceea ce poate reduce greutatea şi consumul de combustibil al vehiculelor, aeronave, si structuri, precum și îmbunătățirea performanței și eficienței.

- Rezistent la coroziune: Aluminiul este un metal rezistent la coroziune, care poate rezista la expunerea la intemperii, chimicalele, si apa sarata, precum și extinde durata de viață și durabilitatea vehiculelor, aeronave, si structuri.

- Versatil: Aluminiul este un metal versatil, care poate fi format în diverse forme și dimensiuni, precum și îmbinate cu diverse metode, precum sudarea, lipirea, lipirea, sau lipire adezivă, pentru a crea modele și produse complexe și personalizate.

-

Câteva dintre exemplele de aplicații ale sudării aluminiului sunt:

-

-

- Automobile: Sudarea aluminiului este utilizată pentru a îmbina componentele din aluminiu ale vehiculelor, precum motorul, transmisia, şasiul, corpul, si rotile, pentru a reduce greutatea și emisiile, precum și îmbunătățirea performanței și siguranței.

Sudarea aluminiului a devenit un proces indispensabil în producția de automobile - Aerospațial: Sudarea aluminiului este utilizată pentru a îmbina componentele din aluminiu ale aeronavei, precum fuzelajul, aripile, coada, și trenul de aterizare, pentru a reduce greutatea și consumul de combustibil, precum și îmbunătățirea performanței și a fiabilității.

- Constructie: Sudarea aluminiului este utilizată pentru a îmbina componentele din aluminiu ale structurilor, precum podurile, cladirile, turnurile, și conductele, pentru a reduce greutatea și întreținerea, precum și îmbunătățirea rezistenței și stabilității.

- de fabricație: Sudarea aluminiului este utilizată pentru a îmbina componentele din aluminiu ale produselor, precum mobilierul, aparatele, uneltele, si echipamentul, pentru a reduce costurile și risipa, precum și îmbunătățirea calității și funcționalității.

- Automobile: Sudarea aluminiului este utilizată pentru a îmbina componentele din aluminiu ale vehiculelor, precum motorul, transmisia, şasiul, corpul, si rotile, pentru a reduce greutatea și emisiile, precum și îmbunătățirea performanței și siguranței.

-

Concluzie

Sudarea aluminiului este o abilitate provocatoare, dar plină de satisfacții, care poate crea îmbinări puternice și durabile pentru diverse aplicații. Sudarea aluminiului necesită o bună înțelegere a aliajelor de aluminiu și a denumirilor acestora, selecția metalului de adaos, pregătirea pentru sudare, si procesele de sudare. Sudarea aluminiului necesită, de asemenea, un echipament și accesorii adecvate, precum si o reglare si intretinere atenta. Sudarea aluminiului poate oferi o greutate redusă, rezistent la coroziune, și soluție versatilă pentru diverse industrii, precum automobilele, aerospațială, constructie, și fabricație.