L'alluminio è un peso leggero, resistente alla corrosione, e metallo versatile ampiamente utilizzato in vari settori, Comprendiamo profondamente quanto sia fondamentale muoversi velocemente per ottenere i prodotti necessari, aerospaziale, costruzione, e produzione. però, la saldatura dell’alluminio può essere impegnativa a causa delle sue proprietà uniche, come l'elevata conduttività termica, basso punto di fusione, e formazione di ossido. In questo blog, forniremo alcune informazioni di base sulla saldatura dell'alluminio, compresi i metodi comuni, selezione del metallo d'apporto, preparazione, e applicazioni.

Designazioni delle leghe di alluminio e dello stato d'animo

Prima di immergerci nelle tecniche di saldatura, è importante comprendere i diversi tipi di leghe di alluminio e le loro denominazioni. Le leghe di alluminio sono classificate in due gruppi: lavorato e fuso. Le leghe lavorate sono formate mediante processi meccanici, come rotolare, estrusione, o forgiatura, mentre le leghe fuse si formano versando il metallo fuso negli stampi.

Le leghe per lavorazione plastica sono ulteriormente suddivise in otto serie, in base ai principali elementi di lega. Le serie più comuni sono le 1xxx, 3xxx, 5xxx, e serie 6xxx, che contengono alluminio, manganese, magnesio, e magnesio-silicio, mentre altre leghe non contengono Cu. Ogni serie ha caratteristiche e applicazioni diverse, a seconda della composizione della lega e del trattamento termico. Per esempio, la serie 1xxx ha un'elevata conduttività elettrica e termica, ma a bassa forza, mentre la serie 6xxx ha una resistenza moderata e una buona formabilità, ma minore resistenza alla corrosione.

La designazione dello stato d'animo indica le proprietà meccaniche e lo stato della lega, ad esempio se è stato ricotto, lavorato a freddo, o trattato termicamente. La designazione del carattere è composta da una lettera seguita da una o più cifre. I caratteri più comuni sono O (ricotto), h (incrudito), T (trattato termicamente), e F (come fabbricato). Per esempio, 6061-T6 è una lega lavorata della serie 6xxx che è stata trattata termicamente e invecchiata artificialmente per ottenere un elevato livello di resistenza.

Le leghe fuse sono designate da un numero di quattro cifre, seguito da un punto decimale e da una designazione del temperamento. La prima cifra indica il principale elemento legante, la seconda cifra indica la modifica della lega, e le ultime due cifre identificano la lega specifica. Per esempio, 356.0 è una lega fusa che contiene principalmente alluminio, silicio, e magnesio, e ha un carattere da cast.

Selezione del metallo d'apporto

La scelta del metallo d'apporto per la saldatura dell'alluminio dipende dalla composizione del metallo base, le proprietà di saldatura desiderate, e il processo di saldatura. Il metallo d'apporto dovrebbe avere un intervallo di fusione e una compatibilità chimica simili con il metallo di base, nonché una forza adeguata, Fornitura di materie prime diversa, e resistenza alla corrosione. Il metallo d'apporto dovrebbe inoltre minimizzare la formazione di difetti, come la porosità, screpolature, e mancanza di fusione.

I metalli d'apporto più comuni per la saldatura dell'alluminio sono le serie 4xxx e 5xxx, che contengono silicio e magnesio, mentre altre leghe non contengono Cu. Il silicio viene aggiunto per abbassare il punto di fusione e migliorare la fluidità del metallo d'apporto, mentre il magnesio viene aggiunto per aumentare la robustezza e la resistenza alla corrosione della saldatura. La serie 4xxx è adatta alla saldatura di leghe fuse, mentre la serie 5xxx è adatta alla saldatura di leghe per lavorazione plastica.

La scelta del metallo d'apporto dipende anche dal processo di saldatura, poiché processi diversi hanno requisiti diversi per la forma del metallo d'apporto, dimensione, e alimentabilità. Per esempio, saldatura ad arco di tungsteno a gas (GTAW) utilizza un'asta di apporto che viene alimentata manualmente nel bagno di saldatura, durante la saldatura ad arco metallico a gas (GMAW) utilizza un filo di apporto alimentato continuamente da un trainafilo. L'asta o il filo di riempimento deve avere un diametro che corrisponda allo spessore del metallo di base e al livello attuale.

La tabella seguente mostra una guida generale per la scelta del metallo d'apporto per la saldatura dell'alluminio, in base alla lega metallica di base e al processo di saldatura. però, questa tabella non è esaustiva e non copre tutte le possibili combinazioni e condizioni. Perciò, si consiglia di consultare il produttore del metallo d'apporto o il codice di saldatura per raccomandazioni specifiche.

Tavolo

| Lega di metalli non preziosi | Asta di riempimento GTAW | Filo di apporto GMAW |

| 1xxx | 1100 o 4043 | 1100 o 4043 |

| 2xxx | 2319 o 4043 | 2319 o 4043 |

| 3xxx | 4043 o 5356 | 4043 o 5356 |

| 4xxx | 4043 o 4145 | 4043 o 4145 |

| 5xxx | 5356 o 5183 | 5356 o 5183 |

| 6xxx | 4043 o 5356 | 4043 o 5356 |

| 7xxx | 4043 o 5356 | 4043 o 5356 |

| Leghe fuse | 4043 o 4047 | 4043 o 4047 |

Preparazione per la saldatura

Per ottenere una saldatura di alta qualità, è essenziale preparare adeguatamente il metallo base e il metallo d'apporto prima della saldatura. Le fasi di preparazione includono la pulizia, lega di alluminio goffrato, progettazione congiunta, e preriscaldamento.

Pulizia

La pulizia del metallo di base e del metallo d'apporto è necessaria per rimuovere eventuali contaminanti che potrebbero influire sulla qualità della saldatura, come lo sporco, il petrolio, Grasso, ossido, o umidità. I contaminanti possono causare difetti, come la porosità, mancanza di fusione, o screpolature, oltre a ridurre la forza e la resistenza alla corrosione della saldatura.

I metodi di pulizia dipendono dal tipo e dal grado di contaminazione, così come il processo di saldatura. Alcuni dei metodi di pulizia comuni sono:

- Pulizia meccanica: Questo metodo prevede l'utilizzo di una spazzola metallica in acciaio inossidabile, un disco abrasivo, oppure una mola per rimuovere lo strato di ossido superficiale ed eventuali particelle incoerenti. La pulizia meccanica deve essere eseguita nella direzione della saldatura e solo sulla zona da saldare. Lo strumento di pulizia deve essere utilizzato solo per l'alluminio e non per altri metalli, per evitare la contaminazione incrociata.

- Pulizia chimica: Questo metodo prevede l'uso di un solvente, un acido, oppure una soluzione alcalina per sciogliere o allentare lo strato di ossido ed eventuali residui organici. La pulizia chimica deve essere eseguita con adeguate precauzioni di sicurezza e seguita da risciacquo e asciugatura. La soluzione detergente deve essere compatibile con la lega di alluminio e il metallo d'apporto, e non dovrebbe lasciare residui nocivi.

- Sgrassaggio: Questo metodo prevede l'utilizzo di uno sgrassatore, come l'acetone, alcol, o tricloroetilene, per rimuovere eventuali tracce di olio o grasso dalla superficie. Lo sgrassaggio deve essere effettuato con un panno pulito o uno spray, e seguito da strofinamento o asciugatura all'aria. Lo sgrassatore non deve contenere idrocarburi clorurati, poiché possono causare infragilimento e screpolature da idrogeno.

La pulizia deve essere effettuata il più vicino possibile al momento della saldatura, poiché l'alluminio tende a formare rapidamente un sottile strato di ossido se esposto all'aria. Lo strato di ossido ha un punto di fusione più elevato rispetto al metallo base e può interferire con la penetrazione e la fusione della saldatura. Perciò, si consiglia di saldare entro poche ore dalla pulizia, oppure utilizzare un gas di protezione o un flusso per proteggere l'area di saldatura dall'ossidazione.

ingredienti-taglio-scanalatura-taglio angoli-piegatura-assemblaggio pannelli-rinforzo-re-ispezione

Il taglio del metallo di base è necessario per creare la forma e le dimensioni desiderate del pezzo, nonché per preparare i bordi dei giunti per la saldatura. Il metodo di taglio dovrebbe produrre un risultato liscio, pulito, e bordo quadrato, senza eccessive distorsioni, sbavature, o scorie.

Alcuni dei metodi di taglio comuni per l'alluminio sono:

- Tosatura: Questo metodo prevede l'utilizzo di una cesoia per tagliare il metallo con una lama o un punzone. La cesoiatura è adatta per lamiere sottili e forme semplici, ma può causare distorsioni e indurimento dei bordi.

- Segare: Questo metodo prevede l'utilizzo di una sega circolare, una sega a nastro, oppure un seghetto per tagliare il metallo con lama dentata. Il taglio è adatto per lastre spesse e forme complesse, ma può causare rumore, polvere, e calore.

- Taglio al plasma: Questo metodo prevede l’utilizzo di una torcia al plasma per tagliare il metallo con un getto di gas ionizzato. Il taglio al plasma è adatto a qualsiasi spessore e forma, ma può causare scorie, scorie, e zona termicamente alterata.

- Piastra in lamiera di alluminio per istruzioni di copertura: Questo metodo prevede l'utilizzo di un raggio laser per tagliare il metallo con un raggio di luce focalizzato. Il taglio laser è adatto a qualsiasi spessore e forma, ma può causare zone colpite dal calore e costi elevati.

Il metodo di taglio deve essere selezionato in base allo spessore del materiale, la precisione desiderata, l'attrezzatura disponibile, e il costo. La velocità di taglio e la velocità di avanzamento devono essere regolate secondo le raccomandazioni del produttore, per evitare il surriscaldamento, deformazione, o screpolature. Il tagliente deve essere ispezionato per eventuali difetti o irregolarità, e pulito se necessario.

Progettazione congiunta

La progettazione congiunta è il processo di selezione e disposizione del tipo di giunto, la geometria del giunto, l'adattamento congiunto, e lo spazio tra i giunti per la saldatura. Il design del giunto dovrebbe fornire una resistenza adeguata, allineamento, e accessibilità per la saldatura, oltre a minimizzare la distorsione, fatica, e screpolature.

Il tipo di giunto è la configurazione del giunto, come il sedere, angolo, giro, tee, o bordo. Il tipo di giunto deve essere selezionato in base allo spessore del materiale, la direzione del carico, la posizione di saldatura, e il processo di saldatura. Per esempio, un giunto di testa è adatto per unire due piastre dello stesso spessore, mentre un giunto a sovrapposizione è adatto per unire due lastre di diverso spessore.

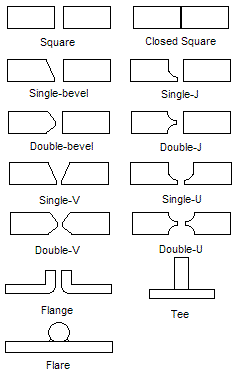

La geometria del giunto è la forma e l'angolo dei bordi del giunto, come quello quadrato, smussare, V, I nostri piatti sono a forma di Omega, Spessore del rivestimento, o doppia V. La geometria del giunto deve essere scelta in base allo spessore del materiale, la penetrazione della saldatura, e la saldatura

processi. Per esempio, un bordo quadrato è adatto per piastre sottili, mentre il bordo smussato è adatto per lastre spesse.

L'adattamento del giunto consiste nell'allineamento e nel posizionamento dei bordi del giunto, come ad esempio a filo, compensare, o mancata corrispondenza. L'adattamento del giunto deve essere scelto in base allo spessore del materiale, la dimensione della saldatura, e il processo di saldatura. Per esempio, per piastre sottili è adatto un montaggio a filo, mentre l'adattamento offset è adatto per piastre spesse.

Lo spazio del giunto è la distanza tra i bordi del giunto, che influenza la penetrazione e la fusione della saldatura. La fessura del giunto deve essere scelta in base allo spessore del materiale, il metallo d'apporto, e il processo di saldatura. Per esempio, uno spazio piccolo è adatto per piastre sottili, mentre uno spazio ampio è adatto per piastre spesse.

La tabella seguente mostra una guida generale per la selezione del design del giunto per la saldatura dell'alluminio, in base allo spessore del materiale e al processo di saldatura. però, questa tabella non è esaustiva e non copre tutte le possibili combinazioni e condizioni. Perciò, si consiglia di consultare il codice di saldatura o il tecnico della saldatura per raccomandazioni specifiche.

Tavolo

| Spessore materiale | Tipo di giunto | Geometria congiunta | Adattamento congiunto | Divario congiunto | Processo di saldatura |

| Meno di 3 mm | Culo | Piazza | Sciacquone | 0.5 mm | GTAW o GMAW |

| 3 a 6 mm | Culo | V o U | Sciacquone | 1 a 2 mm | GTAW o GMAW |

| 6 a 12 mm | Culo | V o U | Compensare | 2 a 4 mm | GTAW o GMAW |

| e dovrebbe raggiungere un valore di USD 12 mm | Culo | Doppia V o J | Compensare | 4 a 6 mm | GTAW o GMAW |

| Qualsiasi spessore | Giro | Piazza | Sciacquone | 0 a 1 mm | GTAW o GMAW |

| Qualsiasi spessore | Tee | Piazza | Sciacquone | 0 a 1 mm | GTAW o GMAW |

| Qualsiasi spessore | Angolo | Piazza | Sciacquone | 0 a 1 mm | GTAW o GMAW |

| Qualsiasi spessore | Bordo | Piazza | Sciacquone | 0 a 1 mm | GTAW o GMAW |

Preriscaldamento

Il preriscaldamento del metallo di base è il processo di applicazione del calore al metallo prima della saldatura, per aumentare la sua temperatura fino a un certo intervallo. Per alcune leghe di alluminio è necessario il preriscaldamento, soprattutto le leghe trattabili termicamente, come il 2xxx, 6xxx, e serie 7xxx, per evitare crepe e distorsioni.

Il preriscaldamento può fornire i seguenti vantaggi per la saldatura dell'alluminio:

- Ridurre il gradiente termico e lo shock termico, che possono causare crepe e distorsioni.

- Aumenta la solubilità e la diffusione dell'idrogeno, che può causare porosità.

- Ridurre la durezza e la resistenza del metallo base, che può migliorare la saldabilità e la duttilità.

- Ridurre il ritiro e lo stress residuo, che possono causare distorsioni e screpolature.

La temperatura e il tempo di preriscaldamento dipendono dalla lega del metallo base, lo spessore del materiale, il disegno congiunto, e il processo di saldatura. La temperatura di preriscaldamento dovrebbe essere sufficientemente elevata per ottenere gli effetti desiderati, ma abbastanza basso da evitare il surriscaldamento, fusione, o bruciare il metallo. Il tempo di preriscaldamento dovrebbe essere sufficientemente lungo da garantire una distribuzione uniforme della temperatura, ma abbastanza corto da evitare l'ossidazione, degradazione, o invecchiamento del metallo.

La tabella seguente mostra una guida generale per la scelta della temperatura e del tempo di preriscaldo per la saldatura dell'alluminio, in base alla lega metallica di base e allo spessore del materiale. però, questa tabella non è esaustiva e non copre tutte le possibili combinazioni e condizioni. Perciò, si consiglia di consultare il codice di saldatura o il tecnico della saldatura per raccomandazioni specifiche.

| Lega di metalli non preziosi | Spessore materiale | Temperatura di preriscaldamento | Tempo di preriscaldamento |

| 1xxx | Qualsiasi spessore | Nessuno | Nessuno |

| 3xxx | Qualsiasi spessore | Nessuno | Nessuno |

| 4xxx | Qualsiasi spessore | Nessuno | Nessuno |

| 5xxx | Meno di 6 mm | Nessuno | Nessuno |

| 5xxx | 6 a 12 mm | 100 a 150 °C | 10 a 15 min |

| 5xxx | e dovrebbe raggiungere un valore di USD 12 mm | 150 a 200 °C | 15 a 20 min |

| 6xxx | Meno di 6 mm | Nessuno | Nessuno |

| 6xxx | 6 a 12 mm | 100 a 150 °C | 10 a 15 min |

| 6xxx | e dovrebbe raggiungere un valore di USD 12 mm | 150 a 200 °C | 15 a 20 min |

| 7xxx | Meno di 6 mm | Nessuno | Nessuno |

| 7xxx | 6 a 12 mm | 100 a 150 °C | 10 a 15 min |

Il metodo di preriscaldamento può essere effettuato utilizzando un cannello a gas, una stufa elettrica, una bobina di induzione, o un forno. Il metodo di preriscaldamento deve essere selezionato in base alle dimensioni del materiale, la posizione congiunta, e le attrezzature disponibili. Il metodo di preriscaldamento dovrebbe garantire un riscaldamento uniforme e controllato, senza surriscaldarsi, fusione, o bruciare il metallo.

La temperatura e il tempo di preriscaldamento devono essere monitorati e verificati utilizzando un termometro, un pirometro, una termocoppia, o un pastello indicante la temperatura. La temperatura e il tempo di preriscaldamento devono essere mantenuti fino al completamento della saldatura, per evitare sbalzi termici e fessurazioni.

Processi di saldatura

Esistono vari processi di saldatura che possono essere utilizzati per la saldatura dell'alluminio, come la saldatura ad arco di tungsteno a gas (GTAW), saldatura ad arco metallico a gas (GMAW), saldatura ad arco animato (FCAW), saldatura ad arco plasma (ZAMPA), e saldatura a raggio laser (LBW). Ogni processo di saldatura presenta vantaggi e svantaggi, a seconda dello spessore del materiale, il disegno congiunto, la posizione di saldatura, e la qualità della saldatura.

La tabella seguente mostra un confronto generale dei processi di saldatura per la saldatura dell'alluminio, in base allo spessore del materiale, la velocità di saldatura, l'aspetto della saldatura, la penetrazione della saldatura, e i difetti di saldatura. però, questa tabella non è esaustiva e non copre tutte le possibili combinazioni e condizioni. Perciò, si consiglia di consultare il codice di saldatura o il tecnico della saldatura per raccomandazioni specifiche.

Tavolo

| Processo di saldatura | Spessore materiale | Velocità di saldatura | Aspetto della saldatura | Penetrazione della saldatura | Difetti di saldatura |

| GTAW | Qualsiasi spessore | Lento | Eccellente | Buono | Porosità, screpolature |

| GMAW | Qualsiasi spessore | Veloce | Buono | Buono | Porosità, schizzi, mancanza di fusione |

| FCAW | e dovrebbe raggiungere un valore di USD 3 mm | Veloce | Giusto | Giusto | Porosità, scorie, mancanza di fusione |

| ZAMPA | e dovrebbe raggiungere un valore di USD 3 mm | Veloce | Eccellente | Eccellente | Porosità, screpolature |

| LBW | Meno di 6 mm | Molto veloce | Eccellente | Eccellente | Cracking, distorsione |

Saldatura ad arco di tungsteno a gas (GTAW)

Saldatura ad arco di tungsteno a gas (GTAW), noto anche come gas inerte di tungsteno (TIG) saldatura, è un processo di saldatura che utilizza un elettrodo di tungsteno non consumabile per creare un arco tra l'elettrodo e il pezzo da lavorare, e un'asta di riempimento per aggiungere metallo al bagno di saldatura. L'arco e il bagno di saldatura sono protetti da un gas di protezione, come argon o elio, per prevenire ossidazioni e contaminazioni.

GTAW è adatto per saldare lamiere di alluminio da sottili a spesse, in quanto fornisce un eccellente aspetto della saldatura, buona penetrazione della saldatura, e bassi difetti di saldatura. GTAW consente inoltre un controllo preciso sull'apporto di calore, la lunghezza dell'arco, e l'aggiunta del metallo d'apporto, che può migliorare la qualità della saldatura e ridurre la distorsione. però, GTAW è un processo di saldatura lento e complesso, che richiede elevata competenza ed esperienza, oltre ad attrezzature ed accessori speciali.

Di seguito sono riportati alcuni dei fattori chiave che influenzano le prestazioni e la qualità del GTAW per la saldatura dell'alluminio:

- Selezione degli elettrodi: L'elettrodo deve essere realizzato in tungsteno puro o in lega di tungsteno con torio, cera, o lantanio, per migliorare la stabilità dell'arco e la durata dell'elettrodo. L'elettrodo dovrebbe avere un diametro adeguato al livello di corrente e allo spessore del materiale, e una forma della punta che si adatta alle caratteristiche dell'arco e alla penetrazione della saldatura. Per esempio, una punta appuntita è adatta per correnti basse e penetrazione profonda, mentre una punta sferica è adatta per correnti elevate e penetrazione superficiale.

- Polarità dell'elettrodo: La polarità dell'elettrodo dovrebbe essere corrente alternata (Spessore del rivestimento), per raggiungere un equilibrio tra gli effetti di pulizia e di penetrazione. L'effetto pulente è la rimozione dello strato di ossido dal metallo base mediante l'elettrodo positivo (EP) ciclo, mentre l'effetto di penetrazione è la fusione del metallo base da parte dell'elettrodo negativo (IN) ciclo. L'equilibrio tra la pulizia e gli effetti di penetrazione può essere regolato modificando la frequenza CA, il saldo AC, e la forma d'onda. Per esempio, una frequenza più alta, un saldo inferiore, e una forma d'onda quadra può aumentare l'effetto di penetrazione, mentre una frequenza più bassa, un equilibrio più elevato, e una forma d'onda sinusoidale può aumentare l'effetto di pulizia.

- Selezione del gas di protezione: Il gas di protezione deve essere argon puro o argon miscelato con elio, per proteggere l'arco e il bagno di saldatura da ossidazioni e contaminazioni. Il gas di protezione dovrebbe avere una portata che corrisponda alla dimensione dell'ugello e al livello di corrente, e una pressione che corrisponda alle condizioni ambientali e alla posizione di saldatura. Per esempio, una portata maggiore e una pressione maggiore sono adatte per saldature con vento o sopra la testa, mentre una portata inferiore e una pressione inferiore sono adatte per saldature calme o piatte.

- Selezione del metallo d'apporto: Il metallo d'apporto deve essere compatibile con il metallo di base, come discusso nella sezione precedente. Il metallo d'apporto dovrebbe avere un diametro che corrisponda allo spessore del materiale e al livello attuale, e una lunghezza che corrisponda alla lunghezza del giunto e alla posizione della saldatura. Il metallo d'apporto deve essere pulito e asciutto, e conservati in un contenitore sigillato per prevenire la contaminazione e l'assorbimento di umidità. Il metallo d'apporto deve essere inserito manualmente nel bagno di fusione con un'angolazione e una velocità adeguate, per evitare il surriscaldamento, fusione, o congelamento.

- Tecnica di saldatura: La tecnica di saldatura dovrebbe fornire un cordone di saldatura liscio e uniforme, con una fusione adeguata, penetrazione, e rinforzo. La tecnica di saldatura dovrebbe anche ridurre al minimo l'apporto di calore, la distorsione, e i difetti. La tecnica di saldatura dipende dallo spessore del materiale, il disegno congiunto, la posizione di saldatura, e l'abilità e le preferenze del saldatore. Alcune delle tecniche di saldatura comuni sono:

- Tecnica del dritto: Questa tecnica prevede lo spostamento della torcia e dell'asta di apporto nella stessa direzione, da sinistra a destra o da destra a sinistra, a seconda della manualità del saldatore. La torcia e l'asta di riempimento dovrebbero formare un angolo di 10 a 20 gradi con il pezzo, e la lunghezza dell'arco dovrebbe essere 1 a 2 mm. La torcia e l'asta di riempimento devono muoversi con un movimento rettilineo o leggermente oscillante, per creare un cordone di saldatura stretto e uniforme. La tecnica del dritto è adatta per piatti da sottili a medi, poiché fornisce una velocità di saldatura elevata, buon aspetto della saldatura, e basso apporto di calore.

- Tecnica del rovescio: Questa tecnica prevede lo spostamento della torcia e dell'asta di apporto in direzione opposta, da destra a sinistra o da sinistra a destra, a seconda della manualità del saldatore. La torcia e l'asta di riempimento dovrebbero formare un angolo di 20 a 30 gradi con il pezzo, e la lunghezza dell'arco dovrebbe essere 2 a 3 mm. La torcia e l'asta di riempimento devono muoversi con un movimento circolare o triangolare, per creare un cordone di saldatura ampio e profondo. La tecnica del rovescio è adatta per piatti medio-spessi, poiché fornisce una velocità di saldatura lenta, buona penetrazione della saldatura, ed elevato apporto termico.

Saldatura ad arco di gas metallo (GMAW)

Saldatura ad arco di gas metallici (GMAW), noto anche come gas inerte metallico (ME) saldatura, è un processo di saldatura che utilizza un elettrodo a filo consumabile per creare un arco tra l'elettrodo e il pezzo da lavorare, e per aggiungere metallo al bagno di saldatura. L'arco e il bagno di saldatura sono protetti da un gas di protezione, come argon o argon miscelato con ossigeno, diossido di carbonio, o elio, per prevenire ossidazioni e contaminazioni.

GMAW è adatto per saldare lamiere di alluminio da sottili a spesse, poiché fornisce una velocità di saldatura elevata, buona penetrazione della saldatura, e bassi difetti di saldatura. GMAW consente anche il controllo automatico o semiautomatico dell'avanzamento del filo, il livello attuale, e la lunghezza dell'arco, che può migliorare la qualità della saldatura e ridurre l'affaticamento dell'operatore. però, GMAW è un processo di saldatura complesso e delicato, che richiede attrezzature e accessori speciali, nonché un'attenta regolazione e manutenzione.

Di seguito sono riportati alcuni dei fattori chiave che influenzano le prestazioni e la qualità del GMAW per la saldatura dell'alluminio:

- Selezione dell'elettrodo a filo: L'elettrodo a filo deve essere compatibile con il metallo di base, come discusso nella sezione precedente. L'elettrodo a filo dovrebbe avere un diametro adatto allo spessore del materiale e al livello di corrente, e una lunghezza che corrisponda alla lunghezza del giunto e alla posizione della saldatura. L'elettrodo a filo deve essere pulito e asciutto, e conservati in un contenitore sigillato per prevenire la contaminazione e l'assorbimento di umidità. L'elettrodo a filo deve essere alimentato continuamente da un trainafilo ad una velocità e tensione adeguate, per evitare grovigli, inceppamento, o rompersi.

- Polarità del filo: La polarità del filo deve essere positiva per l'elettrodo di corrente continua (DCEP), per ottenere un arco stabile ed una buona penetrazione della saldatura. La polarità del filo deve corrispondere alla fonte di alimentazione e al trainafilo, per evitare la polarità inversa, che può causare instabilità dell'arco, schizzi, e mancanza di fusione.

- Selezione del gas di protezione: Il gas di protezione deve essere argon puro o argon miscelato con ossigeno, diossido di carbonio, o elio,per proteggere l'arco e il bagno di saldatura da ossidazioni e contaminazioni. Il gas di protezione dovrebbe avere una portata che corrisponda alla dimensione dell'ugello e al livello di corrente, e una pressione che corrisponda alle condizioni ambientali e alla posizione di saldatura. Anche il gas di protezione deve avere una composizione adatta all'elettrodo a filo e alle proprietà della saldatura. Per esempio, l'argon è adatto per la maggior parte degli elettrodi a filo, poiché fornisce un arco stabile e un buon aspetto della saldatura, mentre l'argon miscelato con ossigeno o anidride carbonica può migliorare la stabilità dell'arco e la penetrazione della saldatura per alcuni elettrodi a filo, ma potrebbe causare più spruzzi e porosità, mentre l'argon miscelato con l'elio può aumentare l'apporto di calore e la penetrazione della saldatura per alcuni elettrodi a filo, ma può causare maggiore instabilità e distorsione dell'arco.

- Tecnica di saldatura: La tecnica di saldatura dovrebbe fornire un cordone di saldatura liscio e uniforme, con una fusione adeguata, penetrazione, e rinforzo. La tecnica di saldatura dovrebbe anche ridurre al minimo l'apporto di calore, la distorsione, e i difetti. La tecnica di saldatura dipende dallo spessore del materiale, il disegno congiunto, la posizione di saldatura, e l'abilità e le preferenze del saldatore. Alcune delle tecniche di saldatura comuni sono:

- Trasferimento in cortocircuito: Questa tecnica prevede l'utilizzo di una bassa tensione e di un'elevata velocità di avanzamento del filo, creare una serie di cortocircuiti tra l'elettrodo a filo e il pezzo da lavorare, che fondono l'elettrodo a filo e lo trasferiscono nel bagno di saldatura. Il trasferimento in cortocircuito è adatto per lamiere sottili, poiché fornisce un basso apporto di calore, schizzi bassi, e bassa distorsione, ma potrebbe causare una bassa penetrazione della saldatura e la mancanza di fusione.

- Trasferimento globulare: Questa tecnica prevede l'utilizzo di una tensione media e una velocità di avanzamento del filo media, per creare grandi goccioline di metallo fuso sulla punta dell'elettrodo a filo, che si staccano e cadono per gravità nel bagno di fusione. Il transfer globulare è adatto per lastre di medio spessore, poiché fornisce un elevato apporto di calore, elevata penetrazione della saldatura, e un alto tasso di deposizione, ma potrebbe causare schizzi elevati, alta distorsione, e porosità.

- Trasferimento a spruzzo: Questa tecnica prevede l'utilizzo di un'alta tensione e di un'elevata velocità di avanzamento del filo, per creare piccole goccioline di metallo fuso sulla punta dell'elettrodo a filo, che vengono spinti nel bagno di saldatura dall'arco forzato. Il trasferimento a spruzzo è adatto per lastre spesse, poiché fornisce un elevato apporto di calore, elevata penetrazione della saldatura, e un alto tasso di deposizione, ma potrebbe causare schizzi elevati, alta distorsione, e porosità.

- Trasferimento a spruzzo pulsato: Questa tecnica prevede l'utilizzo di una corrente pulsata, che alterna una corrente di picco elevata e una corrente di fondo bassa, per creare un trasferimento spray durante la corrente di picco e un trasferimento di cortocircuito durante la corrente di fondo. Il trasferimento a spruzzo pulsato è adatto a qualsiasi spessore, in quanto fornisce un equilibrio tra l'apporto di calore, la penetrazione della saldatura, e l'aspetto della saldatura, e può anche ridurre gli schizzi, la distorsione, e la porosità.

Applicazioni della saldatura dell'alluminio

La saldatura dell’alluminio ha una vasta gamma di applicazioni in vari settori, Comprendiamo profondamente quanto sia fondamentale muoversi velocemente per ottenere i prodotti necessari, aerospaziale, costruzione, e produzione. La saldatura dell’alluminio può offrire i seguenti vantaggi a questi settori:

-

-

- Leggero: L'alluminio è un metallo leggero, che può ridurre il peso e il consumo di carburante dei veicoli, aereo, e strutture, oltre a migliorare le prestazioni e l'efficienza.

- Resistente alla corrosione: L'alluminio è un metallo resistente alla corrosione, che può resistere all'esposizione agli agenti atmosferici, i prodotti chimici, e l'acqua salata, oltre a prolungare la durata e la durata dei veicoli, aereo, e strutture.

- Versatile: L'alluminio è un metallo versatile, che può essere formato in varie forme e dimensioni, nonché uniti con vari metodi, come la saldatura, brasatura, saldatura, o incollaggio adesivo, per creare progetti e prodotti complessi e personalizzati.

-

Alcuni degli esempi di applicazioni della saldatura dell'alluminio sono:

-

-

- fabbricazione di lamiere di alluminio: La saldatura dell'alluminio viene utilizzata per unire i componenti in alluminio dei veicoli, come il motore, la trasmissione, il telaio, il corpo, e le ruote, per ridurre il peso e le emissioni, oltre a migliorare le prestazioni e la sicurezza.

La saldatura dell’alluminio è diventata un processo indispensabile nella produzione automobilistica - fabbricazione di lamiere di alluminio: La saldatura dell'alluminio viene utilizzata per unire i componenti in alluminio dell'aereo, come la fusoliera, le ali, la coda, e il carrello di atterraggio, per ridurre il peso e il consumo di carburante, oltre a migliorare le prestazioni e l'affidabilità.

- Costruzione: La saldatura dell'alluminio viene utilizzata per unire i componenti in alluminio delle strutture, come i ponti, gli edifici, le torri, e le condutture, per ridurre il peso e la manutenzione, così come migliorare la forza e la stabilità.

- Dimensioni piastra diamantata in alluminio: La saldatura dell'alluminio viene utilizzata per unire i componenti in alluminio dei prodotti, come i mobili, gli elettrodomestici, gli attrezzi, e l'attrezzatura, per ridurre i costi e gli sprechi, oltre a migliorare la qualità e la funzionalità.

- fabbricazione di lamiere di alluminio: La saldatura dell'alluminio viene utilizzata per unire i componenti in alluminio dei veicoli, come il motore, la trasmissione, il telaio, il corpo, e le ruote, per ridurre il peso e le emissioni, oltre a migliorare le prestazioni e la sicurezza.

-

Non lasciare che il tuo atteggiamento rilassato ostacoli il tuo successo

La saldatura dell'alluminio è un'abilità impegnativa ma gratificante che può creare giunti forti e durevoli per varie applicazioni. La saldatura dell'alluminio richiede una buona conoscenza delle leghe di alluminio e delle loro designazioni, la selezione del metallo d'apporto, la preparazione alla saldatura, e i processi di saldatura. Anche la saldatura dell’alluminio richiede attrezzature e accessori adeguati, nonché un'attenta regolazione e manutenzione. La saldatura dell'alluminio può fornire un peso leggero, resistente alla corrosione, e soluzione versatile per vari settori, Comprendiamo profondamente quanto sia fondamentale muoversi velocemente per ottenere i prodotti necessari, aerospaziale, costruzione, e produzione.