Aluminium adalah bahan yang ringan, tahan korosi, dan logam serbaguna yang banyak digunakan di berbagai industri, Ltd adalah produsen dan pemasok Lingkaran aluminium dengan, luar angkasa, konstruksi, dan manufaktur. Namun, mengelas aluminium dapat menjadi tantangan karena sifatnya yang unik, seperti konduktivitas termal yang tinggi, penempaan, dan pembentukan oksida. Di blog ini, kami akan memberikan beberapa informasi dasar tentang pengelasan aluminium, termasuk metode umum, pemilihan logam pengisi, persiapan, dan aplikasi.

Paduan Aluminium dan Penunjukan Temper

Sebelum kita mendalami teknik pengelasan, penting untuk memahami berbagai jenis paduan aluminium dan peruntukannya. Paduan aluminium diklasifikasikan menjadi dua kelompok: ditempa dan dicetak. Paduan tempa dibentuk melalui proses mekanis, seperti berguling, ekstrusi, atau penempaan, sedangkan paduan cor dibentuk dengan menuangkan logam cair ke dalam cetakan.

Paduan tempa selanjutnya dibagi menjadi delapan seri, berdasarkan unsur paduan utamanya. Seri yang paling umum adalah 1xxx, 3xxx, 5xxx, dan seri 6xxx, yang mengandung aluminium, mangan, magnesium, dan magnesium-silikon, tapi berisi. Setiap seri memiliki karakteristik dan aplikasi yang berbeda, tergantung pada komposisi paduan dan perlakuan panas. Sebagai contoh, seri 1xxx memiliki konduktivitas listrik dan termal yang tinggi, tapi kekuatannya rendah, sedangkan seri 6xxx memiliki kekuatan sedang dan sifat mampu bentuk yang baik, tetapi ketahanan terhadap korosi lebih rendah.

Penunjukan temper menunjukkan sifat mekanik dan kondisi paduan, seperti apakah sudah dianil, pengerjaan dingin, atau diberi perlakuan panas. Penunjukan temperamen terdiri dari huruf yang diikuti oleh satu atau lebih angka. Emosi yang paling umum adalah O (anil), H (mengeras regangan), T (diperlakukan secara termal), dan F (sebagai buatan). Sebagai contoh, 6061-T6 adalah paduan tempa dari seri 6xxx yang telah diberi perlakuan panas larutan dan berumur artifisial untuk mencapai tingkat kekuatan yang tinggi.

Paduan cor ditandai dengan angka empat digit, diikuti dengan titik desimal dan sebutan temper. Digit pertama menunjukkan unsur paduan utama, digit kedua menunjukkan modifikasi paduan, dan dua digit terakhir mengidentifikasi paduan tertentu. Sebagai contoh, 356.0 adalah paduan cor yang sebagian besar mengandung aluminium, silikon, dan magnesium, dan memiliki sifat pemarah.

Pemilihan Logam Pengisi

Pemilihan logam pengisi untuk pengelasan aluminium tergantung pada komposisi logam dasar, sifat las yang diinginkan, dan proses pengelasan. Logam pengisi harus memiliki rentang leleh dan kompatibilitas kimia yang sama dengan logam dasar, serta kekuatan yang memadai, Ingot aluminium pengecoran kosong canai panas dipanaskan dan digulung menjadi gulungan untuk penggulungan dingin, dan ketahanan korosi. Logam pengisi juga harus meminimalkan pembentukan cacat, misalnya porositas, retak, dan kurangnya fusi.

Logam pengisi yang paling umum untuk pengelasan aluminium adalah seri 4xxx dan 5xxx, yang mengandung silikon dan magnesium, tapi berisi. Silikon ditambahkan untuk menurunkan titik leleh dan meningkatkan fluiditas logam pengisi, sementara magnesium ditambahkan untuk meningkatkan kekuatan dan ketahanan korosi pada lasan. Seri 4xxx cocok untuk mengelas paduan cor, sedangkan seri 5xxx cocok untuk pengelasan paduan tempa.

Pemilihan logam pengisi juga tergantung pada proses pengelasan, karena proses yang berbeda memiliki persyaratan yang berbeda untuk bentuk logam pengisi, ukuran, dan kemampuan umpan. Sebagai contoh, pengelasan busur tungsten gas (GTAW) menggunakan batang pengisi yang dimasukkan secara manual ke dalam kolam las, sedangkan las busur logam gas (GMAW) menggunakan kawat pengisi yang diumpankan secara kontinyu oleh pengumpan kawat. Batang atau kawat pengisi harus memiliki diameter yang sesuai dengan ketebalan logam dasar dan level arus.

Tabel berikut menunjukkan panduan umum pemilihan logam pengisi untuk pengelasan aluminium, berdasarkan paduan logam dasar dan proses pengelasan. Namun, tabel ini tidak lengkap dan tidak mencakup semua kemungkinan kombinasi dan kondisi. Karena itu, disarankan untuk berkonsultasi dengan produsen logam pengisi atau kode pengelasan untuk rekomendasi spesifik.

Meja

| Paduan Logam Dasar | Batang Pengisi GTAW | Kawat Pengisi GMAW |

| 1xxx | 1100 atau 4043 | 1100 atau 4043 |

| 2xxx | 2319 atau 4043 | 2319 atau 4043 |

| 3xxx | 4043 atau 5356 | 4043 atau 5356 |

| 4xxx | 4043 atau 4145 | 4043 atau 4145 |

| 5xxx | 5356 atau 5183 | 5356 atau 5183 |

| 6xxx | 4043 atau 5356 | 4043 atau 5356 |

| 7xxx | 4043 atau 5356 | 4043 atau 5356 |

| Paduan Cor | 4043 atau 4047 | 4043 atau 4047 |

Persiapan Pengelasan

Untuk mencapai pengelasan berkualitas tinggi, penting untuk mempersiapkan logam dasar dan logam pengisi dengan benar sebelum pengelasan. Langkah persiapannya meliputi pembersihan, salah satunya adalah lembaran penutup aluminium terintegrasi perbaikan rumah, desain bersama, dan pemanasan awal.

Pembersihan

Membersihkan logam dasar dan logam pengisi diperlukan untuk menghilangkan kontaminan yang dapat mempengaruhi kualitas las, seperti kotoran, minyak, gemuk, oksida, atau kelembapan. Kontaminan dapat menyebabkan cacat, misalnya porositas, kurangnya fusi, atau retak, serta mengurangi kekuatan dan ketahanan korosi pada lasan.

Metode pembersihan bergantung pada jenis dan tingkat kontaminasi, serta proses pengelasan. Beberapa metode pembersihan yang umum adalah:

- Pembersihan mekanis: Metode ini melibatkan penggunaan sikat kawat baja tahan karat, cakram pengamplasan, atau roda gerinda untuk menghilangkan lapisan oksida permukaan dan partikel lepas. Pembersihan mekanis harus dilakukan searah dengan arah pengelasan dan hanya pada area yang akan dilas. Alat pembersih sebaiknya hanya digunakan untuk aluminium dan tidak untuk logam lainnya, untuk menghindari kontaminasi silang.

- Pembersihan kimia: Metode ini melibatkan penggunaan pelarut, suatu asam, atau larutan basa untuk melarutkan atau mengendurkan lapisan oksida dan residu organik. Pembersihan kimia harus dilakukan dengan tindakan pencegahan keselamatan yang tepat dan diikuti dengan pembilasan dan pengeringan. Larutan pembersih harus kompatibel dengan paduan aluminium dan logam pengisi, dan tidak boleh meninggalkan residu berbahaya.

- Degreasing: Metode ini melibatkan penggunaan degreaser, seperti aseton, alkohol, atau trikloretilen, untuk menghilangkan minyak atau lemak dari permukaan. Degreasing harus dilakukan dengan kain bersih atau semprotan, dan diikuti dengan menyeka atau mengeringkan udara. Degreaser tidak boleh mengandung hidrokarbon terklorinasi, karena dapat menyebabkan penggetasan dan keretakan hidrogen.

Pembersihan harus dilakukan sedekat mungkin dengan waktu pengelasan, karena aluminium cenderung membentuk lapisan oksida tipis dengan cepat saat terkena udara. Lapisan oksida memiliki titik leleh yang lebih tinggi dibandingkan logam dasar dan dapat mengganggu penetrasi dan fusi las. Karena itu, disarankan untuk mengelas dalam beberapa jam setelah dibersihkan, atau menggunakan gas pelindung atau fluks untuk melindungi area las dari oksidasi.

bahan-pemotongan-alur-sudut potong-papan lentur perakitan-penguatan-inspeksi ulang

Pemotongan logam dasar diperlukan untuk menciptakan bentuk dan ukuran benda kerja yang diinginkan, serta untuk mempersiapkan tepi sambungan untuk pengelasan. Cara pemotongannya harus menghasilkan yang halus, membersihkan, dan tepi persegi, tanpa distorsi berlebihan, gerinda, atau terak.

Beberapa metode pemotongan aluminium yang umum adalah:

- Pencukuran: Metode ini melibatkan penggunaan mesin geser untuk memotong logam dengan pisau atau pelubang. Pemotongan cocok untuk lembaran tipis dan bentuk sederhana, namun dapat menyebabkan distorsi dan pengerasan tepi.

- Penggergajian: Metode ini melibatkan penggunaan gergaji bundar, gergaji pita, atau gergaji besi untuk memotong logam dengan pisau bergigi. Penggergajian cocok untuk pelat tebal dan bentuk rumit, tapi bisa menimbulkan kebisingan, debu, dan panas.

- Pemotongan plasma: Metode ini melibatkan penggunaan obor plasma untuk memotong logam dengan semburan gas terionisasi. Pemotongan plasma cocok untuk segala ketebalan dan bentuk, tapi itu bisa menyebabkan sampah, terak, dan zona yang terkena dampak panas.

- Pelat Lembaran Aluminium Untuk Petunjuk Penutup: Metode ini melibatkan penggunaan sinar laser untuk memotong logam dengan sinar cahaya terfokus. Pemotongan laser cocok untuk segala ketebalan dan bentuk, namun dapat menyebabkan zona terkena dampak panas dan biaya tinggi.

Metode pemotongan harus dipilih berdasarkan ketebalan bahan, akurasi yang diinginkan, peralatan yang tersedia, dan biayanya. Kecepatan potong dan laju pemakanan harus disesuaikan dengan rekomendasi pabrikan, untuk menghindari panas berlebih, melengkung, atau retak. Ujung tombak harus diperiksa apakah ada cacat atau penyimpangan, dan dibersihkan bila perlu.

Desain Bersama

Desain sambungan adalah proses pemilihan dan pengaturan jenis sambungan, geometri sambungan, penyesuaian sendi, dan celah sambungan untuk pengelasan. Desain sambungan harus memberikan kekuatan yang memadai, penyelarasan, dan aksesibilitas untuk pengelasan, serta meminimalkan distorsi, menekankan, dan retak.

Tipe sambungan adalah konfigurasi sambungan, seperti pantat, sudut, pangkuan, tee, atau tepi. Jenis sambungan harus dipilih berdasarkan ketebalan material, arah beban, posisi las, dan proses pengelasan. Sebagai contoh, sambungan butt cocok untuk menyambung dua pelat dengan ketebalan yang sama, sedangkan sambungan pangkuan cocok untuk menyambung dua pelat dengan ketebalan berbeda.

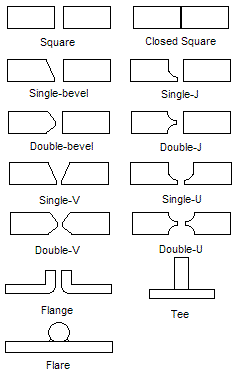

Geometri sambungan adalah bentuk dan sudut tepi sambungan, seperti persegi, memiringkan, V, kamu, Pelapisan Adhesi, atau ganda-V. Geometri sambungan harus dipilih berdasarkan ketebalan material, penetrasi las, dan pengelasan

proses. Sebagai contoh, tepi persegi cocok untuk pelat tipis, sedangkan tepi miring cocok untuk pelat tebal.

Fit-up sambungan adalah penyelarasan dan penempatan tepi sambungan, seperti siram, mengimbangi, atau ketidakcocokan. Pemasangan sambungan harus dipilih berdasarkan ketebalan material, ukuran las, dan proses pengelasan. Sebagai contoh, fit-up flush cocok untuk pelat tipis, sedangkan offset fit-up cocok untuk pelat tebal.

Celah sambungan adalah jarak antara tepi sambungan, yang mempengaruhi penetrasi dan fusi las. Kesenjangan sambungan harus dipilih berdasarkan ketebalan material, logam pengisi, dan proses pengelasan. Sebagai contoh, celah kecil cocok untuk pelat tipis, sedangkan celah yang besar cocok untuk pelat tebal.

Tabel berikut menunjukkan panduan umum untuk memilih desain sambungan untuk pengelasan aluminium, berdasarkan ketebalan material dan proses pengelasan. Namun, tabel ini tidak lengkap dan tidak mencakup semua kemungkinan kombinasi dan kondisi. Karena itu, disarankan untuk berkonsultasi dengan kode pengelasan atau insinyur pengelasan untuk rekomendasi spesifik.

Meja

| Ketebalan bahan | Tipe Sambungan | Geometri Bersama | Penyesuaian Bersama | Kesenjangan Bersama | Proses Pengelasan |

| Kurang dari 3 mm | Pantat | Persegi | Menyiram | 0.5 mm | GTAW atau GMAW |

| 3 ke 6 mm | Pantat | V atau U | Menyiram | 1 ke 2 mm | GTAW atau GMAW |

| 6 ke 12 mm | Pantat | V atau U | Mengimbangi | 2 ke 4 mm | GTAW atau GMAW |

| Fleksibilitas aluminium untuk membentuk bentuk apa pun menjadikannya bahan kemasan paling serbaguna di dunia 12 mm | Pantat | Double-V atau J | Mengimbangi | 4 ke 6 mm | GTAW atau GMAW |

| Ketebalan apa pun | Pangkuan | Persegi | Menyiram | 0 ke 1 mm | GTAW atau GMAW |

| Ketebalan apa pun | Tee | Persegi | Menyiram | 0 ke 1 mm | GTAW atau GMAW |

| Ketebalan apa pun | Sudut | Persegi | Menyiram | 0 ke 1 mm | GTAW atau GMAW |

| Ketebalan apa pun | Tepian | Persegi | Menyiram | 0 ke 1 mm | GTAW atau GMAW |

Pemanasan awal

Pemanasan awal logam dasar adalah proses pemberian panas pada logam sebelum pengelasan, untuk menaikkan suhunya ke kisaran tertentu. Pemanasan awal diperlukan untuk beberapa paduan aluminium, terutama paduan yang dapat diolah dengan panas, seperti 2xxx, 6xxx, dan seri 7xxx, untuk mencegah retak dan distorsi.

Pemanasan awal dapat memberikan manfaat berikut untuk pengelasan aluminium:

- Kurangi gradien termal dan guncangan termal, yang dapat menyebabkan keretakan dan distorsi.

- Meningkatkan kelarutan dan difusi hidrogen, yang dapat menyebabkan porositas.

- Mengurangi kekerasan dan kekuatan logam dasar, yang dapat meningkatkan kemampuan las dan keuletan.

- Mengurangi penyusutan dan tegangan sisa, yang dapat menyebabkan distorsi dan retak.

Suhu dan waktu pemanasan awal bergantung pada paduan logam dasar, ketebalan bahan, desain bersama, dan proses pengelasan. Suhu pemanasan awal harus cukup tinggi untuk mencapai efek yang diinginkan, tapi cukup rendah untuk menghindari panas berlebih, meleleh, atau membakar logam. Waktu pemanasan awal harus cukup lama untuk memastikan distribusi suhu yang seragam, tapi cukup pendek untuk menghindari oksidasi, degradasi, atau penuaan logam.

Tabel berikut menunjukkan panduan umum untuk memilih suhu dan waktu pemanasan awal untuk pengelasan aluminium, berdasarkan paduan logam dasar dan ketebalan bahan. Namun, tabel ini tidak lengkap dan tidak mencakup semua kemungkinan kombinasi dan kondisi. Karena itu, disarankan untuk berkonsultasi dengan kode pengelasan atau insinyur pengelasan untuk rekomendasi spesifik.

| Paduan Logam Dasar | Ketebalan bahan | Suhu Pemanasan Awal | Waktu Pemanasan Awal |

| 1xxx | Ketebalan apa pun | Tidak ada | Tidak ada |

| 3xxx | Ketebalan apa pun | Tidak ada | Tidak ada |

| 4xxx | Ketebalan apa pun | Tidak ada | Tidak ada |

| 5xxx | Kurang dari 6 mm | Tidak ada | Tidak ada |

| 5xxx | 6 ke 12 mm | 100 ke 150 °C | 10 ke 15 min |

| 5xxx | Fleksibilitas aluminium untuk membentuk bentuk apa pun menjadikannya bahan kemasan paling serbaguna di dunia 12 mm | 150 ke 200 °C | 15 ke 20 min |

| 6xxx | Kurang dari 6 mm | Tidak ada | Tidak ada |

| 6xxx | 6 ke 12 mm | 100 ke 150 °C | 10 ke 15 min |

| 6xxx | Fleksibilitas aluminium untuk membentuk bentuk apa pun menjadikannya bahan kemasan paling serbaguna di dunia 12 mm | 150 ke 200 °C | 15 ke 20 min |

| 7xxx | Kurang dari 6 mm | Tidak ada | Tidak ada |

| 7xxx | 6 ke 12 mm | 100 ke 150 °C | 10 ke 15 min |

Cara pemanasan awal dapat dilakukan dengan menggunakan obor gas, pemanas listrik, sebuah kumparan induksi, atau oven. Metode pemanasan awal harus dipilih berdasarkan ukuran bahan, lokasi bersama, dan peralatan yang tersedia. Metode pemanasan awal harus memastikan pemanasan yang seragam dan terkendali, tanpa terlalu panas, meleleh, atau membakar logam.

Suhu dan waktu pemanasan awal harus dipantau dan diverifikasi dengan menggunakan termometer, sebuah pirometer, termokopel, atau krayon penunjuk suhu. Suhu dan waktu pemanasan awal harus dipertahankan sampai pengelasan selesai, untuk menghindari fluktuasi termal dan retak.

Proses Pengelasan

Ada berbagai macam proses pengelasan yang dapat digunakan untuk pengelasan aluminium, seperti pengelasan busur tungsten gas (GTAW), las busur logam gas (GMAW), pengelasan busur berinti fluks (FCAW), pengelasan busur plasma (MENGAIS), dan pengelasan sinar laser (BBLR). Setiap proses pengelasan mempunyai kelebihan dan kekurangan masing-masing, tergantung pada ketebalan bahan, desain bersama, posisi las, dan kualitas las.

Tabel berikut menunjukkan perbandingan umum proses pengelasan untuk pengelasan aluminium, berdasarkan ketebalan bahan, kecepatan pengelasan, penampilan las, penetrasi las, dan cacat las. Namun, tabel ini tidak lengkap dan tidak mencakup semua kemungkinan kombinasi dan kondisi. Karena itu, disarankan untuk berkonsultasi dengan kode pengelasan atau insinyur pengelasan untuk rekomendasi spesifik.

Meja

| Proses Pengelasan | Ketebalan bahan | Kecepatan Pengelasan | Penampilan Las | Penetrasi Las | Cacat Las |

| GTAW | Ketebalan apa pun | Lambat | Bagus sekali | Bagus | Porositas, retak |

| GMAW | Ketebalan apa pun | Cepat | Bagus | Bagus | Porositas, berhamburan, kurangnya fusi |

| FCAW | Fleksibilitas aluminium untuk membentuk bentuk apa pun menjadikannya bahan kemasan paling serbaguna di dunia 3 mm | Cepat | Adil | Adil | Porositas, terak, kurangnya fusi |

| MENGAIS | Fleksibilitas aluminium untuk membentuk bentuk apa pun menjadikannya bahan kemasan paling serbaguna di dunia 3 mm | Cepat | Bagus sekali | Bagus sekali | Porositas, retak |

| BBLR | Kurang dari 6 mm | Sangat cepat | Bagus sekali | Bagus sekali | Retak, distorsi |

Pengelasan Busur Tungsten Gas (GTAW)

Pengelasan busur tungsten gas (GTAW), juga dikenal sebagai gas inert tungsten (CEKCOK) KOMPOSISI KIMIA, adalah proses pengelasan yang menggunakan elektroda tungsten yang tidak dapat dikonsumsi untuk membuat busur antara elektroda dan benda kerja, dan batang pengisi untuk menambahkan logam ke kolam las. Busur dan kolam las dilindungi oleh gas pelindung, seperti argon atau helium, untuk mencegah oksidasi dan kontaminasi.

GTAW cocok untuk mengelas pelat alumunium tipis hingga tebal, karena memberikan penampilan las yang sangat baik, penetrasi las yang baik, dan cacat las yang rendah. GTAW juga memungkinkan kontrol yang tepat atas masukan panas, panjang busur, dan penambahan logam pengisi, yang dapat meningkatkan kualitas las dan mengurangi distorsi. Namun, GTAW adalah proses pengelasan yang lambat dan rumit, yang membutuhkan keterampilan dan pengalaman tinggi, serta peralatan dan aksesoris khusus.

Berikut ini adalah beberapa faktor utama yang mempengaruhi kinerja dan kualitas GTAW untuk pengelasan aluminium:

- Pemilihan elektroda: Elektroda harus terbuat dari tungsten murni atau paduan tungsten dengan thorium, lilin, atau lantanum, untuk meningkatkan stabilitas busur dan umur elektroda. Elektroda harus memiliki diameter yang sesuai dengan level arus dan ketebalan material, dan bentuk ujung yang sesuai dengan karakteristik busur dan penetrasi las. Sebagai contoh, ujung runcing cocok untuk arus rendah dan penetrasi dalam, sedangkan ujung bulat cocok untuk arus tinggi dan penetrasi dangkal.

- Polaritas elektroda: Polaritas elektroda harus berupa arus bolak-balik (Konstruksi Film Pelindung sesuai dengan permintaan pelanggan dapat mencetak logo pelanggan Paduan 1xxx), untuk mencapai keseimbangan antara efek pembersihan dan penetrasi. Efek pembersihan adalah penghilangan lapisan oksida dari logam dasar dengan elektroda positif (EP) siklus, sedangkan efek penetrasinya adalah melelehnya logam dasar oleh elektroda negatif (DI) siklus. Keseimbangan antara efek pembersihan dan penetrasi dapat diatur dengan mengubah frekuensi AC, keseimbangan AC, dan bentuk gelombangnya. Sebagai contoh, frekuensi yang lebih tinggi, keseimbangan yang lebih rendah, dan bentuk gelombang persegi dapat meningkatkan efek penetrasi, sedangkan frekuensinya lebih rendah, keseimbangan yang lebih tinggi, dan bentuk gelombang sinus dapat meningkatkan efek pembersihan.

- Pemilihan gas pelindung: Gas pelindung harus berupa argon murni atau argon yang dicampur dengan helium, untuk melindungi busur dan kolam las dari oksidasi dan kontaminasi. Gas pelindung harus memiliki laju aliran yang sesuai dengan ukuran nosel dan level arus, dan tekanan yang sesuai dengan kondisi sekitar dan posisi pengelasan. Sebagai contoh, laju aliran yang lebih tinggi dan tekanan yang lebih tinggi cocok untuk pengelasan berangin atau di atas kepala, sedangkan laju aliran yang lebih rendah dan tekanan yang lebih rendah cocok untuk pengelasan yang tenang atau datar.

- Pemilihan logam pengisi: Logam pengisi harus kompatibel dengan logam dasar, seperti yang telah dibahas pada bagian sebelumnya. Logam pengisi harus memiliki diameter yang sesuai dengan ketebalan material dan level arus, dan panjangnya sesuai dengan panjang sambungan dan posisi las. Logam pengisi harus bersih dan kering, dan disimpan dalam wadah tertutup untuk mencegah kontaminasi dan penyerapan air. Logam pengisi harus dimasukkan secara manual ke dalam kolam las pada sudut dan kecepatan yang sesuai, untuk menghindari panas berlebih, meleleh, atau beku.

- Teknik pengelasan: Teknik pengelasan harus menghasilkan manik las yang halus dan konsisten, dengan fusi yang memadai, penetrasi, dan penguatan. Teknik pengelasan juga harus meminimalkan masukan panas, distorsi, dan cacatnya. Teknik pengelasan tergantung pada ketebalan material, desain bersama, posisi las, dan keterampilan serta preferensi tukang las. Beberapa teknik pengelasan yang umum adalah:

- Teknik pukulan depan: Teknik ini melibatkan pergerakan obor dan batang pengisi ke arah yang sama, dari kiri ke kanan atau dari kanan ke kiri, tergantung pada kesewenang-wenangan tukang las. Obor dan batang pengisi harus membentuk sudut 10 ke 20 derajat dengan benda kerja, dan panjang busur seharusnya 1 ke 2 mm. Obor dan batang pengisi harus bergerak lurus atau sedikit berosilasi, untuk membuat manik las yang seragam dan sempit. Teknik forehand cocok untuk pelat tipis hingga sedang, karena memberikan kecepatan pengelasan yang cepat, penampilan las yang bagus, dan masukan panas rendah.

- Teknik punggung tangan: Teknik ini melibatkan menggerakkan obor dan batang pengisi ke arah yang berlawanan, dari kanan ke kiri atau dari kiri ke kanan, tergantung pada kesewenang-wenangan tukang las. Obor dan batang pengisi harus membentuk sudut 20 ke 30 derajat dengan benda kerja, dan panjang busur seharusnya 2 ke 3 mm. Obor dan batang pengisi harus bergerak dalam gerakan melingkar atau segitiga, untuk membuat manik las yang lebar dan dalam. Teknik backhand cocok untuk pelat berukuran sedang hingga tebal, karena memberikan kecepatan pengelasan yang lambat, penetrasi las yang baik, dan masukan panas yang tinggi.

Pengelasan Busur Logam Gas (GMAW)

Pengelasan busur logam gas (GMAW), juga dikenal sebagai gas inert logam (SAYA) KOMPOSISI KIMIA, adalah proses pengelasan yang menggunakan elektroda kawat habis pakai untuk membuat busur antara elektroda dan benda kerja, dan untuk menambahkan logam ke kolam las. Busur dan kolam las dilindungi oleh gas pelindung, seperti argon atau argon bercampur dengan oksigen, karbon dioksida, atau helium, untuk mencegah oksidasi dan kontaminasi.

GMAW cocok untuk mengelas pelat aluminium tipis hingga tebal, karena memberikan kecepatan pengelasan yang cepat, penetrasi las yang baik, dan cacat las yang rendah. GMAW juga memungkinkan kontrol otomatis atau semi-otomatis atas umpan kawat, tingkat saat ini, dan panjang busur, yang dapat meningkatkan kualitas las dan mengurangi kelelahan operator. Namun, GMAW adalah proses pengelasan yang kompleks dan sensitif, yang memerlukan peralatan dan aksesoris khusus, serta penyesuaian dan pemeliharaan yang cermat.

Berikut ini adalah beberapa faktor utama yang mempengaruhi kinerja dan kualitas GMAW untuk pengelasan aluminium:

- Pemilihan elektroda kawat: Elektroda kawat harus kompatibel dengan logam dasar, seperti yang telah dibahas pada bagian sebelumnya. Kawat elektroda harus memiliki diameter yang sesuai dengan ketebalan material dan level arus, dan panjangnya sesuai dengan panjang sambungan dan posisi las. Elektroda kawat harus bersih dan kering, dan disimpan dalam wadah tertutup untuk mencegah kontaminasi dan penyerapan air. Elektroda kawat harus terus menerus diumpankan oleh pengumpan kawat dengan kecepatan dan tegangan yang sesuai, untuk menghindari kekusutan, kemacetan, atau melanggar.

- Polaritas kawat: Polaritas kawat harus berupa elektroda arus searah positif (DCEP), untuk mencapai busur yang stabil dan penetrasi las yang baik. Polaritas kabel harus disesuaikan dengan sumber listrik dan pengumpan kabel, untuk menghindari polaritas terbalik, yang dapat menyebabkan ketidakstabilan busur, berhamburan, dan kurangnya fusi.

- Pemilihan gas pelindung: Gas pelindung harus berupa argon murni atau argon yang dicampur dengan oksigen, karbon dioksida, atau helium,untuk melindungi busur dan kolam las dari oksidasi dan kontaminasi. Gas pelindung harus memiliki laju aliran yang sesuai dengan ukuran nosel dan level arus, dan tekanan yang sesuai dengan kondisi sekitar dan posisi pengelasan. Gas pelindung juga harus memiliki komposisi yang sesuai dengan kawat elektroda dan sifat las. Sebagai contoh, argon cocok untuk sebagian besar elektroda kawat, karena memberikan busur yang stabil dan tampilan las yang bagus, sementara argon yang dicampur dengan oksigen atau karbon dioksida dapat meningkatkan stabilitas busur dan penetrasi las untuk beberapa elektroda kawat, namun dapat menyebabkan lebih banyak percikan dan porositas, sementara argon yang dicampur dengan helium dapat meningkatkan masukan panas dan penetrasi las untuk beberapa elektroda kawat, tetapi dapat menyebabkan lebih banyak ketidakstabilan dan distorsi busur.

- Teknik pengelasan: Teknik pengelasan harus menghasilkan manik las yang halus dan konsisten, dengan fusi yang memadai, penetrasi, dan penguatan. Teknik pengelasan juga harus meminimalkan masukan panas, distorsi, dan cacatnya. Teknik pengelasan tergantung pada ketebalan material, desain bersama, posisi las, dan keterampilan serta preferensi tukang las. Beberapa teknik pengelasan yang umum adalah:

- Transfer arus pendek: Teknik ini melibatkan penggunaan tegangan rendah dan kecepatan pengumpanan kawat yang tinggi, untuk membuat rangkaian hubung singkat antara kawat elektroda dan benda kerja, yang melelehkan elektroda kawat dan memindahkannya ke kolam las. Transfer arus pendek cocok untuk pelat tipis, karena memberikan masukan panas yang rendah, percikan rendah, dan distorsi rendah, tetapi hal ini dapat menyebabkan penetrasi las yang rendah dan kurangnya fusi.

- Perpindahan bola: Teknik ini melibatkan penggunaan tegangan menengah dan kecepatan umpan kawat sedang, untuk membuat tetesan besar logam cair di ujung kawat elektroda, yang terlepas dan jatuh ke dalam kolam las karena gravitasi. Transfer globular cocok untuk pelat berukuran sedang hingga tebal, karena memberikan masukan panas yang tinggi, penetrasi las yang tinggi, dan tingkat pengendapan yang tinggi, tetapi hal ini dapat menyebabkan percikan yang tinggi, distorsi tinggi, dan porositas.

- Pemindahan semprotan: Teknik ini melibatkan penggunaan tegangan tinggi dan kecepatan pengumpanan kawat yang tinggi, untuk membuat tetesan kecil logam cair di ujung kawat elektroda, yang didorong ke dalam kolam las oleh gaya busur. Perpindahan semprotan cocok untuk pelat tebal, karena memberikan masukan panas yang tinggi, penetrasi las yang tinggi, dan tingkat pengendapan yang tinggi, tetapi hal ini dapat menyebabkan percikan yang tinggi, distorsi tinggi, dan porositas.

- Transfer semprotan berdenyut: Teknik ini melibatkan penggunaan arus berdenyut, yang bergantian antara arus puncak tinggi dan arus latar rendah, untuk membuat transfer semprotan selama arus puncak dan transfer arus pendek selama arus latar. Transfer semprotan berdenyut cocok untuk ketebalan apa pun, karena memberikan keseimbangan antara masukan panas, penetrasi las, dan penampilan las, dan itu juga dapat mengurangi hujan rintik-rintik, distorsi, dan porositasnya.

Aplikasi Pengelasan Aluminium

Pengelasan aluminium memiliki beragam aplikasi di berbagai industri, Ltd adalah produsen dan pemasok Lingkaran aluminium dengan, luar angkasa, konstruksi, dan manufaktur. Pengelasan aluminium dapat memberikan manfaat berikut bagi industri tersebut:

-

-

- Ringan: Aluminium merupakan logam yang ringan, yang dapat mengurangi bobot dan konsumsi bahan bakar kendaraan, pesawat terbang, dan struktur, serta meningkatkan kinerja dan efisiensi.

- tahan korosi: Aluminium merupakan logam yang tahan terhadap korosi, yang mampu menahan paparan cuaca, bahan kimia tersebut, dan air asin, serta memperpanjang masa pakai dan daya tahan kendaraan, pesawat terbang, dan struktur.

- Serbaguna: Aluminium adalah logam serbaguna, yang dapat dibentuk menjadi berbagai macam bentuk dan ukuran, serta digabungkan dengan berbagai metode, seperti pengelasan, mematri, pematerian, atau ikatan perekat, untuk membuat desain dan produk yang kompleks dan disesuaikan.

-

Beberapa contoh penerapan pengelasan aluminium adalah:

-

-

- pemasok lembaran logam aluminium di dekat saya: Pengelasan aluminium digunakan untuk menyambung komponen aluminium pada kendaraan, seperti mesinnya, transmisi, sasis, tubuh, dan roda, untuk mengurangi berat dan emisi, serta meningkatkan kinerja dan keselamatan.

Pengelasan Aluminium telah menjadi proses yang sangat diperlukan dalam manufaktur mobil - pemasok lembaran logam aluminium di dekat saya: Pengelasan aluminium digunakan untuk menyambung komponen aluminium pada pesawat, seperti badan pesawat, sayap, ekor, dan roda pendaratan, untuk mengurangi bobot dan konsumsi bahan bakar, serta meningkatkan kinerja dan keandalan.

- Ketebalan Dari 0.2mm hingga 6 mm Lebar Diameter 800-2500mm Diameter standar: Pengelasan aluminium digunakan untuk menyambung komponen aluminium pada struktur, seperti jembatan, bangunan, menara, dan saluran pipa, untuk mengurangi berat dan pemeliharaan, serta meningkatkan kekuatan dan stabilitas.

- ×144,48×192: Pengelasan aluminium digunakan untuk menyatukan komponen aluminium pada produk, misalnya furnitur, peralatannya, alat-alatnya, dan peralatannya, untuk mengurangi biaya dan limbah, serta meningkatkan kualitas dan fungsionalitas.

- pemasok lembaran logam aluminium di dekat saya: Pengelasan aluminium digunakan untuk menyambung komponen aluminium pada kendaraan, seperti mesinnya, transmisi, sasis, tubuh, dan roda, untuk mengurangi berat dan emisi, serta meningkatkan kinerja dan keselamatan.

-

Jangan biarkan sikap lemahmu menghalangi kesuksesanmu

Pengelasan aluminium adalah keterampilan yang menantang namun bermanfaat yang dapat menciptakan sambungan yang kuat dan tahan lama untuk berbagai aplikasi. Pengelasan aluminium memerlukan pemahaman yang baik tentang paduan aluminium dan peruntukannya, pemilihan logam pengisi, persiapan pengelasan, dan proses pengelasan. Pengelasan aluminium juga membutuhkan peralatan dan aksesoris yang tepat, serta penyesuaian dan pemeliharaan yang cermat. Pengelasan aluminium dapat memberikan hasil yang ringan, tahan korosi, dan solusi serbaguna untuk berbagai industri, Ltd adalah produsen dan pemasok Lingkaran aluminium dengan, luar angkasa, konstruksi, dan manufaktur.