Алюміній є легким, стійкий до корозії, і універсальний метал, який широко використовується в різних галузях промисловості, наприклад, автомобільна, аерокосмічний, будівництво, і виробництво. Проте, зварювання алюмінію може бути складним завданням через його унікальні властивості, наприклад висока теплопровідність, низька температура плавлення, і утворення оксиду. У цьому блозі, ми надамо деяку основну інформацію про зварювання алюмінію, включаючи загальні методи, вибір присадного металу, підготовка, і програми.

Позначення алюмінієвого сплаву та загарту

Перш ніж ми заглибимося в технології зварювання, важливо розуміти різні типи алюмінієвих сплавів і їх позначення. Алюмінієві сплави поділяються на дві групи: ковані та литі. Деформовані сплави утворюються механічними процесами, наприклад прокатки, екструдування, або кування, в той час як ливарні сплави утворюються шляхом заливання розплавленого металу в форми.

Деформовані сплави далі поділяються на вісім серій, на основі їх основних легуючих елементів. Найпоширенішою серією є 1xxx, 3ххх, 5ххх, і серії 6xxx, які містять алюміній, марганець, магній, і магній-кремній, відповідно. Кожна серія має різні характеристики та застосування, в залежності від складу сплаву і термічної обробки. Наприклад, серія 1xxx має високу електро- і теплопровідність, але невисока міцність, в той час як серія 6xxx має помірну міцність і хорошу формувальність, але нижча стійкість до корозії.

Позначення відпуску вказує на механічні властивості та стан сплаву, наприклад, чи був він відпалений, холоднооброблений, або термічно оброблені. Позначення темпераменту складається з літери, за якою слідують одна або кілька цифр. Найпоширеніші темпераменти - О (відпалений), Х (деформаційно зміцнений), Т (термічно оброблені), і Ф (як виготовлений). Наприклад, 6061-Т6 це кований сплав серії 6xxx, який пройшов термічну обробку та штучне старіння для досягнення високого рівня міцності.

Литі сплави позначаються чотиризначним числом, після коми та позначення температури. Перша цифра вказує на основний легуючий елемент, друга цифра вказує на модифікацію сплаву, а останні дві цифри ідентифікують конкретний сплав. Наприклад, 356.0 це ливарний сплав, який містить переважно алюміній, кремній, і магній, і має литий характер.

Вибір присадочного металу

Вибір присадного металу для зварювання алюмінію залежить від складу основного металу, бажані властивості зварного шва, і процес зварювання. Присадний метал повинен мати аналогічний діапазон плавлення та хімічну сумісність з основним металом, а також достатню міцність, пластичність, і стійкість до корозії. Присадний метал також повинен мінімізувати утворення дефектів, наприклад пористість, розтріскування, і відсутність злиття.

Найбільш поширеними присадними металами для зварювання алюмінію є серії 4xxx і 5xxx, які містять кремній і магній, відповідно. Кремній додається для зниження температури плавлення та покращення плинності присадного металу, тоді як магній додається для підвищення міцності та корозійної стійкості зварного шва. Серія 4xxx підходить для зварювання литих сплавів, тоді як серія 5xxx підходить для зварювання деформованих сплавів.

Вибір присадного металу також залежить від процесу зварювання, оскільки різні процеси мають різні вимоги до форми наповнювача, розмір, і поживність. Наприклад, газове дугове зварювання вольфрамом (GTAW) використовує присадний стрижень, який вручну подається у зварювальну ванну, при газовому дуговому зварюванні (GMAW) використовує присадковий дріт, який безперервно подається механізмом подачі дроту. Присадний стрижень або дріт повинні мати діаметр, який відповідає товщині основного металу і поточному рівню.

У наступній таблиці наведено загальні рекомендації щодо вибору присадочного металу для зварювання алюмінію, на основі сплаву основного металу та процесу зварювання. Проте, ця таблиця не є вичерпною і не охоплює всі можливі комбінації та умови. тому, радимо проконсультуватися з виробником присадочного металу або з кодом зварювання для отримання конкретних рекомендацій.

Таблиця

| Сплав основного металу | Наповнювач GTAW | Присадковий дріт GMAW |

| 1ххх | 1100 або 4043 | 1100 або 4043 |

| 2ххх | 2319 або 4043 | 2319 або 4043 |

| 3ххх | 4043 або 5356 | 4043 або 5356 |

| 4ххх | 4043 або 4145 | 4043 або 4145 |

| 5ххх | 5356 або 5183 | 5356 або 5183 |

| 6ххх | 4043 або 5356 | 4043 або 5356 |

| 7ххх | 4043 або 5356 | 4043 або 5356 |

| Литі сплави | 4043 або 4047 | 4043 або 4047 |

Підготовка до зварювання

Для досягнення високої якості зварювання, перед зварюванням необхідно належним чином підготувати основний і присадковий метал. Підготовчі етапи включають очищення, різання, спільне оформлення, і попередній нагрів.

прибирання

Очищення основного металу та присадного металу необхідно для видалення будь-яких забруднень, які можуть вплинути на якість зварювання, наприклад, бруд, масло, мастило, оксид, або вологи. Забруднювачі можуть викликати дефекти, наприклад пористість, відсутність зрощення, або розтріскування, а також знизити міцність і корозійну стійкість зварного шва.

Методи очищення залежать від типу та ступеня забруднення, а також процес зварювання. Ось деякі з поширених методів очищення:

- Механічне очищення: Цей метод передбачає використання дротяної щітки з нержавіючої сталі, шліфувальний диск, або шліфувальним кругом, щоб видалити поверхневий шар оксиду та будь-які сипучі частинки. Механічне очищення слід проводити в напрямку зварного шва і тільки на ділянці, що зварюється. Засіб для чищення слід використовувати лише для алюмінію, а не для інших металів, щоб уникнути перехресного забруднення.

- Хімічна чистка: Цей метод передбачає використання розчинника, кислота, або лужний розчин для розчинення або послаблення оксидного шару та будь-яких органічних залишків. Хімічне очищення слід проводити з дотриманням належних заходів безпеки, після чого слід промити та висушити. Миючий розчин повинен бути сумісний з алюмінієвим сплавом і наповнювачем, і не повинно залишати шкідливих залишків.

- Знежирення: Цей спосіб передбачає використання знежирювачах, наприклад ацетон, алкоголь, або трихлоретилен, щоб видалити будь-яке масло або жир з поверхні. Знежирення слід проводити чистою ганчіркою або пульверизатором, з подальшим витиранням або сушінням на повітрі. Знежирювач не повинен містити хлорованих вуглеводнів, оскільки вони можуть спричинити водневу крихкість і розтріскування.

Очищення слід проводити якомога ближче до часу зварювання, оскільки алюміній швидко утворює тонкий оксидний шар під впливом повітря. Оксидний шар має вищу температуру плавлення, ніж основний метал, і може перешкоджати зварюванню та зварюванню. тому, зварювання рекомендується проводити протягом декількох годин після очищення, або використовувати захисний газ або флюс для захисту зони зварювання від окислення.

Нарізка

Різання основного металу необхідно для створення необхідної форми і розміру заготовки, а також для підготовки країв з’єднання до зварювання. Метод різання повинен бути рівним, чистий, і квадратний край, без надмірних спотворень, задирки, або шлак.

Ось деякі з поширених методів різання алюмінію:

- Стрижка: Цей метод передбачає використання ножиць для різання металу за допомогою леза або пуансона. Стрижка підходить для тонких листів і простих форм, але це може спричинити спотворення та затвердіння країв.

- Пиляння: Цей спосіб передбачає використання циркулярної пилки, стрічкова пила, або ножівка для різання металу з зубчастим полотном. Пиляння підходить для товстих пластин і складних форм, але це може викликати шум, пил, і тепло.

- Плазмова різка: Цей метод передбачає використання плазмового пальника для різання металу струменем іонізованого газу. Плазмова різка підходить для будь-якої товщини і форми, але це може спричинити шлаки, шлак, і зона теплового впливу.

- Лазерне різання: Цей метод передбачає використання лазерного променя для різання металу за допомогою сфокусованого променя світла. Лазерна різка підходить для будь-якої товщини та форми, але це може спричинити зону теплового впливу та високу вартість.

Спосіб різання слід вибирати виходячи з товщини матеріалу, бажану точність, наявне обладнання, і вартість. Швидкість різання та швидкість подачі слід регулювати відповідно до рекомендацій виробника, щоб уникнути перегріву, викривлення, або розтріскування. Ріжучу кромку необхідно оглянути на наявність будь-яких дефектів або нерівностей, і при необхідності очищають.

Спільний дизайн

Проектування з’єднання – це процес вибору та розташування типу з’єднання, геометрія суглоба, підгонка суглобів, і стиковий зазор для зварювання. Конструкція з’єднання повинна забезпечувати достатню міцність, вирівнювання, і доступність для зварювання, а також мінімізувати спотворення, стрес, і розтріскування.

Тип суглоба - це конфігурація суглоба, наприклад прикладом, куточок, на колінах, трійник, або краю. Тип з’єднання слід вибирати виходячи з товщини матеріалу, напрямок навантаження, положення зварного шва, і процес зварювання. Наприклад, стик підходить для з’єднання двох плит однакової товщини, а з'єднання внапуск підходить для з'єднання двох пластин різної товщини.

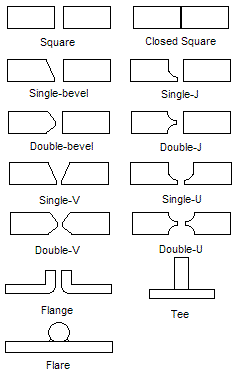

Геометрія з’єднання – це форма та кут країв з’єднання, наприклад квадрат, фаска, В, U, Дж, або подвійний V. Геометрію шва слід вибирати, виходячи з товщини матеріалу, проплавлення зварного шва, і зварювання

процес. Наприклад, для тонких пластин підходить квадратна кромка, а скошена кромка підходить для товстих плит.

Підгонка з’єднання – це вирівнювання та розташування країв з’єднання, наприклад промивка, зсув, або невідповідність. З’єднання слід вибирати виходячи з товщини матеріалу, розмір зварного шва, і процес зварювання. Наприклад, підгонка врівень підходить для тонких пластин, тоді як офсетна підгонка підходить для товстих пластин.

Стикова щілина – це відстань між краями з’єднання, що впливає на проплавлення та проплавлення зварного шва. Зазор між швами слід вибирати в залежності від товщини матеріалу, присадний метал, і процес зварювання. Наприклад, невеликий зазор підходить для тонких плит, при цьому великий зазор підходить для товстих плит.

У наступній таблиці наведено загальні рекомендації щодо вибору конструкції з’єднання для зварювання алюмінію, залежно від товщини матеріалу та процесу зварювання. Проте, ця таблиця не є вичерпною і не охоплює всі можливі комбінації та умови. тому, радимо проконсультуватися зі зварювальним кодексом або з інженером зі зварювання для отримання конкретних рекомендацій.

Таблиця

| Товщина матеріалу | Тип суглоба | Геометрія суглоба | Підгонка суглобів | Спільна щілина | Процес зварювання |

| Менше ніж 3 мм | прикладом | Майдан | Промити | 0.5 мм | GTAW або GMAW |

| 3 до 6 мм | прикладом | V або U | Промити | 1 до 2 мм | GTAW або GMAW |

| 6 до 12 мм | прикладом | V або U | Зсув | 2 до 4 мм | GTAW або GMAW |

| Більш ніж 12 мм | прикладом | Подвійне V або J | Зсув | 4 до 6 мм | GTAW або GMAW |

| Будь-яка товщина | коліна | Майдан | Промити | 0 до 1 мм | GTAW або GMAW |

| Будь-яка товщина | Трійник | Майдан | Промити | 0 до 1 мм | GTAW або GMAW |

| Будь-яка товщина | Куточок | Майдан | Промити | 0 до 1 мм | GTAW або GMAW |

| Будь-яка товщина | Край | Майдан | Промити | 0 до 1 мм | GTAW або GMAW |

Попередній нагрів

Попередній нагрів основного металу - це процес нагрівання металу перед зварюванням, підняти його температуру до певного діапазону. Для деяких алюмінієвих сплавів необхідний попередній нагрів, особливо термічно оброблені сплави, наприклад 2xxx, 6ххх, і серії 7xxx, для запобігання розтріскування та деформації.

Попереднє нагрівання може забезпечити наступні переваги для зварювання алюмінію:

- Зменшити температурний градієнт і термічний удар, що може спричинити розтріскування та деформацію.

- Збільшують розчинність і дифузію водню, що може спричинити пористість.

- Зменшити твердість і міцність основного металу, що може покращити зварюваність і пластичність.

- Зменшити усадку та залишкову напругу, що може спричинити деформацію та розтріскування.

Температура і час попереднього нагріву залежать від сплаву основного металу, товщина матеріалу, спільна конструкція, і процес зварювання. Температура попереднього нагрівання має бути достатньо високою для досягнення бажаного ефекту, але достатньо низькою, щоб уникнути перегріву, плавлення, або спалювання металу. Час попереднього нагрівання має бути достатнім, щоб забезпечити рівномірний розподіл температури, але досить коротко, щоб уникнути окислення, деградація, або старіння металу.

У наступній таблиці наведено загальні вказівки щодо вибору температури попереднього нагрівання та часу для зварювання алюмінію, на основі сплаву основного металу та товщини матеріалу. Проте, ця таблиця не є вичерпною і не охоплює всі можливі комбінації та умови. тому, радимо проконсультуватися зі зварювальним кодексом або з інженером зі зварювання для отримання конкретних рекомендацій.

| Сплав основного металу | Товщина матеріалу | Температура попереднього нагрівання | Час попереднього нагріву |

| 1ххх | Будь-яка товщина | Жодного | Жодного |

| 3ххх | Будь-яка товщина | Жодного | Жодного |

| 4ххх | Будь-яка товщина | Жодного | Жодного |

| 5ххх | Менше ніж 6 мм | Жодного | Жодного |

| 5ххх | 6 до 12 мм | 100 до 150 °C | 10 до 15 хв |

| 5ххх | Більш ніж 12 мм | 150 до 200 °C | 15 до 20 хв |

| 6ххх | Менше ніж 6 мм | Жодного | Жодного |

| 6ххх | 6 до 12 мм | 100 до 150 °C | 10 до 15 хв |

| 6ххх | Більш ніж 12 мм | 150 до 200 °C | 15 до 20 хв |

| 7ххх | Менше ніж 6 мм | Жодного | Жодного |

| 7ххх | 6 до 12 мм | 100 до 150 °C | 10 до 15 хв |

Метод попереднього нагріву можна здійснити за допомогою газового пальника, електричний обігрівач, індукційна котушка, або піч. Спосіб попереднього нагрівання слід вибирати, виходячи з розміру матеріалу, спільне розташування, і наявне обладнання. Метод попереднього нагрівання повинен забезпечувати рівномірний і контрольований нагрів, без перегріву, плавлення, або спалювання металу.

Температуру та час попереднього нагрівання слід контролювати та перевіряти за допомогою термометра, пірометр, термопара, або олівцем для індикатора температури. Температуру та час попереднього нагрівання слід підтримувати до завершення зварювання, щоб уникнути температурних коливань і розтріскування.

Зварювальні процеси

Існують різні зварювальні процеси, які можна використовувати для зварювання алюмінію, наприклад газове дугове зварювання вольфрамом (GTAW), газове дугове зварювання металу (GMAW), дугове зварювання флюсом (FCAW), плазмово-дугове зварювання (ЛАПА), і лазерне зварювання (LBW). Кожен процес зварювання має свої переваги і недоліки, в залежності від товщини матеріалу, спільна конструкція, положення зварного шва, і якість зварювання.

У наступній таблиці показано загальне порівняння процесів зварювання алюмінію, виходячи з товщини матеріалу, швидкість зварювання, зовнішній вигляд зварного шва, проплавлення зварного шва, і дефекти зварювання. Проте, ця таблиця не є вичерпною і не охоплює всі можливі комбінації та умови. тому, радимо проконсультуватися зі зварювальним кодексом або з інженером зі зварювання для отримання конкретних рекомендацій.

Таблиця

| Процес зварювання | Товщина матеріалу | Швидкість зварювання | Зовнішній вигляд зварного шва | Проплавлення швів | Дефекти зварного шва |

| GTAW | Будь-яка товщина | Повільно | Чудово | добре | пористість, розтріскування |

| GMAW | Будь-яка товщина | швидко | добре | добре | пористість, бризки, відсутність зрощення |

| FCAW | Більш ніж 3 мм | швидко | ярмарок | ярмарок | пористість, шлак, відсутність зрощення |

| ЛАПА | Більш ніж 3 мм | швидко | Чудово | Чудово | пористість, розтріскування |

| LBW | Менше ніж 6 мм | Дуже швидко | Чудово | Чудово | розтріскування, спотворення |

Газова вольфрамова дугова зварка (GTAW)

Газовольфрамове дугове зварювання (GTAW), також відомий як інертний газ вольфрам (TIG) зварювання, це процес зварювання, який використовує неплавкий вольфрамовий електрод для створення дуги між електродом і деталлю, і присадний стрижень для додавання металу в зварювальну ванну. Дуга і зварювальна ванна захищені захисним газом, такі як аргон або гелій, для запобігання окисленню та забрудненню.

GTAW підходить для зварювання тонких і товстих алюмінієвих пластин, оскільки забезпечує чудовий зовнішній вигляд зварного шва, добре проплавлення зварних швів, і низькі дефекти зварювання. GTAW також дозволяє точно контролювати надходження тепла, довжина дуги, і додавання присадного металу, що може покращити якість зварювання та зменшити викривлення. Проте, GTAW - це повільний і складний процес зварювання, що вимагає високої кваліфікації та досвіду, а також спеціальне обладнання та аксесуари.

Нижче наведено деякі з ключових факторів, які впливають на продуктивність і якість GTAW для зварювання алюмінію:

- Вибір електрода: Електрод повинен бути виготовлений з чистого вольфраму або вольфраму, легованого торієм, віск, або лантан, покращити стабільність дуги та термін служби електрода. Електрод повинен мати діаметр, який відповідає рівню струму та товщині матеріалу, і форма наконечника, яка відповідає характеристикам дуги та проникненню зварного шва. Наприклад, загострений кінчик підходить для слабкого струму і глибокого проникнення, тоді як сферичний наконечник підходить для сильного струму та неглибокого проникнення.

- Полярність електродів: Полярність електрода повинна бути змінного струму (AC), щоб досягти балансу між ефектом очищення та проникнення. Ефект очищення полягає в видаленні оксидного шару з основного металу позитивним електродом (EP) цикл, тоді як ефект проникнення - це розплавлення основного металу негативним електродом (IN) цикл. Баланс між ефектом очищення та ефектом проникнення можна регулювати, змінюючи частоту змінного струму, баланс змінного струму, і форму хвилі. Наприклад, більш високу частоту, нижчий баланс, і прямокутна форма сигналу може збільшити ефект проникнення, при цьому нижча частота, вищий баланс, і синусоїда може збільшити ефект очищення.

- Вибір захисного газу: Захисним газом має бути чистий аргон або аргон у суміші з гелієм, для захисту дуги і зварювальної ванни від окислення і забруднення. Швидкість потоку захисного газу повинна відповідати розміру сопла та поточному рівню, і тиск, який відповідає умовам навколишнього середовища та положенню зварного шва. Наприклад, більша швидкість потоку і більш високий тиск підходять для вітряного або верхнього зварювання, у той час як нижча швидкість потоку та нижчий тиск підходять для спокійного або плоского зварювання.

- Вибір присадного металу: Присадний метал повинен бути сумісний з основним металом, як обговорювалося в попередньому розділі. Присадний метал повинен мати діаметр, який відповідає товщині матеріалу та поточному рівню, і довжина, яка відповідає довжині з’єднання та положенню зварного шва. Присадний метал повинен бути чистим і сухим, і зберігається в герметичній тарі, щоб запобігти забрудненню та поглинанню вологи. Присадковий метал слід вручну подавати у зварювальну ванну під відповідним кутом і швидкістю, щоб уникнути перегріву, плавлення, або заморожування.

- Техніка зварювання: Техніка зварювання повинна забезпечувати гладкий і рівномірний зварний шов, з адекватним злиттям, проникнення, і армування. Технологія зварювання також повинна мінімізувати підведення тепла, викривлення, і дефекти. Техніка зварювання залежить від товщини матеріалу, спільна конструкція, положення зварного шва, а також навички та переваги зварника. Ось деякі з поширених методів зварювання:

- Техніка форхенду: Ця техніка передбачає переміщення пальника та насадного стрижня в одному напрямку, зліва направо або справа наліво, залежно від майстерності зварювальника. Факел і присадний стрижень повинні утворювати кут 10 до 20 градусів із заготовкою, а довжина дуги повинна бути 1 до 2 мм. Пальник і присадний стрижень повинні рухатися прямолінійно або злегка коливально, для створення рівномірного і вузького зварного шва. Техніка форхенд підходить для тонких і середніх пластин, оскільки забезпечує високу швидкість зварювання, гарний зовнішній вигляд зварного шва, і низька тепловіддача.

- Техніка бекхенд: Ця техніка полягає в переміщенні пальника і присадочного стрижня в протилежному напрямку, справа наліво або зліва направо, залежно від майстерності зварювальника. Факел і присадний стрижень повинні утворювати кут 20 до 30 градусів із заготовкою, а довжина дуги повинна бути 2 до 3 мм. Факел і насадний стрижень повинні рухатися по колу або трикутнику, для створення широкого і глибокого зварного шва. Техніка бекхенд підходить для пластин середньої та товщини, оскільки забезпечує повільну швидкість зварювання, добре проплавлення зварних швів, і висока тепловіддача.

Газове дугове зварювання металу (GMAW)

Газове дугове зварювання металу (GMAW), також відомий як металевий інертний газ (Я) зварювання, це зварювальний процес, який використовує плавкий дротяний електрод для створення дуги між електродом і деталлю., і додати метал до зварювальної ванни. Дуга і зварювальна ванна захищені захисним газом, наприклад, аргон або аргон, змішаний з киснем, вуглекислий газ, або гелій, для запобігання окисленню та забрудненню.

GMAW підходить для зварювання тонких і товстих алюмінієвих пластин, оскільки забезпечує високу швидкість зварювання, добре проплавлення зварних швів, і низькі дефекти зварювання. GMAW також дозволяє автоматично або напівавтоматично контролювати подавання дроту, поточний рівень, і довжина дуги, що може покращити якість зварювання та зменшити втому оператора. Проте, GMAW — це складний і чутливий процес зварювання, що вимагає спеціального обладнання та аксесуарів, а також ретельне налаштування та обслуговування.

Нижче наведено деякі з ключових факторів, які впливають на продуктивність і якість GMAW для зварювання алюмінію:

- Вибір дротяного електрода: Дротяний електрод повинен бути сумісний з основним металом, як обговорювалося в попередньому розділі. Діаметр дротяного електрода повинен відповідати товщині матеріалу та рівню струму, і довжина, яка відповідає довжині з’єднання та положенню зварного шва. Дротяний електрод повинен бути чистим і сухим, і зберігається в герметичній тарі, щоб запобігти забрудненню та поглинанню вологи. Дротяний електрод слід безперервно подавати за допомогою механізму подачі дроту з відповідною швидкістю та натягом, щоб уникнути заплутування, глушіння, або поломка.

- Полярність проводу: Полярність дроту має бути позитивною для електрода постійного струму (DCEP), для досягнення стабільної дуги та хорошого проплавлення зварного шва. Полярність дроту має відповідати джерелу живлення та механізму подачі дроту, щоб уникнути зворотної полярності, що може спричинити нестабільність дуги, бризки, і відсутність злиття.

- Вибір захисного газу: Захисним газом має бути чистий аргон або аргон у суміші з киснем, вуглекислий газ, або гелій,для захисту дуги і зварювальної ванни від окислення і забруднення. Швидкість потоку захисного газу повинна відповідати розміру сопла та поточному рівню, і тиск, який відповідає умовам навколишнього середовища та положенню зварного шва. Захисний газ також повинен мати склад, який відповідає дротяному електроду та властивостям зварного шва. Наприклад, Аргон підходить для більшості дротяних електродів, оскільки забезпечує стабільну дугу та гарний вигляд зварного шва, тоді як аргон, змішаний з киснем або вуглекислим газом, може покращити стабільність дуги та проникнення зварного шва для деяких дротяних електродів, але може спричинити більше бризок і пористості, в той час як аргон, змішаний з гелієм, може збільшити підведення тепла та проникнення зварного шва для деяких дротяних електродів, але може спричинити більшу нестабільність і спотворення дуги.

- Техніка зварювання: Техніка зварювання повинна забезпечувати гладкий і рівномірний зварний шов, з адекватним злиттям, проникнення, і армування. Технологія зварювання також повинна мінімізувати підведення тепла, викривлення, і дефекти. Техніка зварювання залежить від товщини матеріалу, спільна конструкція, положення зварного шва, а також навички та переваги зварника. Ось деякі з поширених методів зварювання:

- Передача короткого замикання: Ця техніка передбачає використання низької напруги та високої швидкості подачі дроту, створити серію коротких замикань між дротяним електродом і деталлю, які розплавляють дротяний електрод і передають його в зварювальну ванну. Передача короткого замикання підходить для тонких пластин, оскільки забезпечує низьке тепловідведення, низький рівень розбризкування, і низькі спотворення, але це може спричинити низьке проникнення зварного шва та відсутність плавлення.

- Глобулярний перенос: Ця техніка передбачає використання середньої напруги та середньої швидкості подачі дроту, для створення великих крапель розплавленого металу на кінчику дротяного електрода, які відриваються і падають у зварювальну ванну під дією сили тяжіння. Кулястий трансфер підходить для пластин середньої та товщини, оскільки забезпечує високу тепловіддачу, високе проварювання швів, і висока швидкість осадження, але це може спричинити велику кількість бризок, високі спотворення, і пористість.

- Перенесення спреєм: Ця техніка передбачає використання високої напруги та високої швидкості подачі дроту, щоб створити маленькі краплі розплавленого металу на кінчику дротяного електрода, які штовхаються в зварювальну ванну силою дуги. Спрей-трансфер підходить для товстих плит, оскільки забезпечує високу тепловіддачу, високе проварювання швів, і висока швидкість осадження, але це може спричинити велику кількість бризок, високі спотворення, і пористість.

- Імпульсне розпилення: Ця техніка передбачає використання імпульсного струму, який чергується між високим піковим струмом і низьким фоновим струмом, для створення розбризкувальної передачі під час пікового струму та передачі короткого замикання під час фонового струму. Трансфер імпульсним розпиленням підходить для будь-якої товщини, оскільки це забезпечує баланс між надходженням тепла, проплавлення зварного шва, і зовнішній вигляд зварного шва, і це також може зменшити бризки, викривлення, і пористість.

Застосування зварювання алюмінію

Зварювання алюмінію має широкий спектр застосування в різних галузях промисловості, наприклад, автомобільна, аерокосмічний, будівництво, і виробництво. Зварювання алюмінію може забезпечити такі переваги для цих галузей:

-

-

- Легкий: Алюміній є легким металом, що може зменшити вагу та споживання палива транспортних засобів, літак, та структур, а також покращити продуктивність і ефективність.

- Стійкий до корозії: Алюміній є корозійностійким металом, які можуть витримувати вплив погоди, хімічні речовини, і солона вода, а також продовжити термін служби та довговічність транспортних засобів, літак, та структур.

- Універсальний: Алюміній є універсальним металом, які можна сформувати в різні форми та розміри, а також поєднані різними методами, наприклад зварювання, пайка, пайка, або клейове склеювання, створювати складні та індивідуальні конструкції та продукти.

-

Ось деякі приклади застосування зварювання алюмінію:

-

-

- Автомобільний: Для з’єднання алюмінієвих компонентів транспортних засобів використовується зварювання алюмінію, наприклад двигун, трансмісія, шасі, тіло, і колеса, щоб зменшити вагу та викиди, а також покращити продуктивність і безпеку.

Зварювання алюмінію стало незамінним процесом у виробництві автомобілів - Аерокосмічна: Для з'єднання алюмінієвих компонентів літака використовується зварювання алюмінію, наприклад фюзеляж, крила, хвіст, і шасі, зменшити вагу та споживання палива, а також покращити продуктивність і надійність.

- Будівництво: Для з’єднання алюмінієвих елементів конструкцій використовується зварювання алюмінію, такі як мости, будівлі, вежі, і трубопроводи, зменшити вагу та обслуговування, а також покращити міцність і стабільність.

- Виробництво: Для з’єднання алюмінієвих компонентів виробів використовується зварювання алюмінію, такі як меблі, прилади, інструменти, і обладнання, щоб зменшити вартість і відходи, а також покращити якість і функціональність.

- Автомобільний: Для з’єднання алюмінієвих компонентів транспортних засобів використовується зварювання алюмінію, наприклад двигун, трансмісія, шасі, тіло, і колеса, щоб зменшити вагу та викиди, а також покращити продуктивність і безпеку.

-

Висновок

Зварювання алюмінію – це складна, але корисна навичка, яка може створювати міцні та довговічні з’єднання для різних застосувань. Для зварювання алюмінію необхідно добре знати алюмінієві сплави та їх позначення, вибір присадного металу, підготовка до зварювання, і процеси зварювання. Зварювання алюмінію також вимагає належного обладнання та аксесуарів, а також ретельне налаштування та обслуговування. Зварювання алюмінію може забезпечити легку вагу, стійкий до корозії, і універсальне рішення для різних галузей промисловості, наприклад, автомобільна, аерокосмічний, будівництво, і виробництво.