L'aluminium est un poids léger, résistant à la corrosion, et métal polyvalent largement utilisé dans diverses industries, comme l'automobile, aérospatial, construction, et fabrication. toutefois, le soudage de l'aluminium peut s'avérer difficile en raison de ses propriétés uniques, comme une conductivité thermique élevée, point de fusion bas, et formation d'oxyde. Dans ce blog, nous fournirons quelques informations de base sur le soudage de l'aluminium, y compris les méthodes courantes, sélection de métal d'apport, préparation, et applications.

Désignations des alliages d'aluminium et des états de trempe

Avant de plonger dans les techniques de soudage, il est important de comprendre les différents types d'alliages d'aluminium et leurs désignations. Les alliages d'aluminium sont classés en deux groupes: forgé et moulé. Les alliages corroyés sont formés par des processus mécaniques, comme rouler, extrusion, ou forger, tandis que les alliages coulés sont formés en versant du métal en fusion dans des moules.

Les alliages corroyés sont divisés en huit séries, en fonction de leurs principaux éléments d'alliage. Les séries les plus courantes sont les 1xxx, 3xxx, 5xxx, et séries 6xxx, qui contiennent de l'aluminium, manganèse, magnésium, et magnésium-silicium, respectivement. Chaque série a des caractéristiques et des applications différentes, en fonction de la composition de l'alliage et du traitement thermique. Par exemple, la série 1xxx a une conductivité électrique et thermique élevée, mais faible résistance, tandis que la série 6xxx a une résistance modérée et une bonne formabilité, mais une résistance à la corrosion inférieure.

La désignation de trempe indique les propriétés mécaniques et l'état de l'alliage, comme s'il a été recuit, écroui, ou traité thermiquement. La désignation de la trempe se compose d'une lettre suivie d'un ou plusieurs chiffres. Les tempéraments les plus courants sont O (recuit), H (écroui), T (traité thermiquement), et F (tel que fabriqué). Par exemple, 6061-T6 est un alliage forgé de la série 6xxx qui a été traité thermiquement et vieilli artificiellement pour atteindre un haut niveau de résistance..

Les alliages coulés sont désignés par un numéro à quatre chiffres, suivi d'un point décimal et d'une désignation de tempérament. Le premier chiffre indique l'élément d'alliage majeur, le deuxième chiffre indique la modification de l'alliage, et les deux derniers chiffres identifient l'alliage spécifique. Par exemple, 356.0 est un alliage moulé qui contient principalement de l'aluminium, silicium, et du magnésium, et a un caractère tel que le casting.

Sélection de métaux d'apport

Le choix du métal d’apport pour le soudage de l’aluminium dépend de la composition du métal de base, les propriétés de soudure souhaitées, et le processus de soudage. Le métal d'apport doit avoir une plage de fusion et une compatibilité chimique similaires avec le métal de base., ainsi qu'une résistance adéquate, tandis que l'ébauche laminée à froid est coulée et laminée en rouleaux pour le laminage à froid, et résistance à la corrosion. Le métal d'apport doit également minimiser la formation de défauts, comme la porosité, fissuration, et manque de fusion.

Les métaux d'apport les plus courants pour le soudage de l'aluminium sont les séries 4xxx et 5xxx., qui contiennent du silicium et du magnésium, respectivement. Du silicium est ajouté pour abaisser le point de fusion et améliorer la fluidité du métal d'apport, tandis que du magnésium est ajouté pour augmenter la résistance et la résistance à la corrosion de la soudure. La série 4xxx convient au soudage des alliages moulés, tandis que la série 5xxx convient au soudage des alliages corroyés.

Le choix du métal d’apport dépend également du procédé de soudage, car différents processus ont des exigences différentes pour la forme du métal d'apport, Taille, et la mangeabilité. Par exemple, soudage à l'arc sous gaz tungstène (GTAW) utilise une tige de remplissage introduite manuellement dans le bain de fusion, pendant le soudage à l'arc sous gaz métallique (GMAW) utilise un fil d'apport alimenté en continu par un dévidoir. La tige ou le fil d'apport doit avoir un diamètre qui correspond à l'épaisseur du métal de base et au niveau de courant..

Le tableau suivant présente un guide général pour la sélection du métal d'apport pour le soudage de l'aluminium., basé sur l'alliage de métal de base et le processus de soudage. toutefois, ce tableau n'est pas exhaustif et ne couvre pas toutes les combinaisons et conditions possibles. Par conséquent, il est conseillé de consulter le fabricant de métal d'apport ou le code de soudage pour des recommandations spécifiques.

Table

| Alliage de métaux communs | Tige de remplissage GTAW | Fil d'apport GMAW |

| 1xxx | 1100 ou 4043 | 1100 ou 4043 |

| 2xxx | 2319 ou 4043 | 2319 ou 4043 |

| 3xxx | 4043 ou 5356 | 4043 ou 5356 |

| 4xxx | 4043 ou 4145 | 4043 ou 4145 |

| 5xxx | 5356 ou 5183 | 5356 ou 5183 |

| 6xxx | 4043 ou 5356 | 4043 ou 5356 |

| 7xxx | 4043 ou 5356 | 4043 ou 5356 |

| Alliages coulés | 4043 ou 4047 | 4043 ou 4047 |

Préparation au soudage

Pour obtenir une soudure de haute qualité, il est essentiel de bien préparer le métal de base et le métal d'apport avant le soudage. Les étapes de préparation comprennent le nettoyage, Coupe, conception commune, et préchauffage.

Nettoyage

Le nettoyage du métal de base et du métal d'apport est nécessaire pour éliminer tout contaminant pouvant affecter la qualité de la soudure., comme la saleté, huile, graisse, oxyde, ou de l'humidité. Les contaminants peuvent provoquer des défauts, comme la porosité, manque de fusion, ou des fissures, ainsi que de réduire la résistance et la résistance à la corrosion de la soudure.

Les méthodes de nettoyage dépendent du type et du degré de contamination, ainsi que le processus de soudage. Certaines des méthodes de nettoyage courantes sont:

- Nettoyage mécanique: Cette méthode consiste à utiliser une brosse métallique en acier inoxydable, un disque de ponçage, ou une meule pour enlever la couche d'oxyde de surface et toutes les particules libres. Le nettoyage mécanique doit être effectué dans le sens de la soudure et uniquement sur la zone à souder. L'outil de nettoyage doit être utilisé uniquement pour l'aluminium et non pour d'autres métaux, pour éviter la contamination croisée.

- Nettoyage chimique: Cette méthode consiste à utiliser un solvant, un acide, ou une solution alcaline pour dissoudre ou détacher la couche d'oxyde et tout résidu organique. Le nettoyage chimique doit être effectué avec les précautions de sécurité appropriées et suivi d'un rinçage et d'un séchage.. La solution de nettoyage doit être compatible avec l'alliage d'aluminium et le métal d'apport, et ne doit laisser aucun résidu nocif.

- Dégraissage: Cette méthode implique l'utilisation d'un dégraissant, comme l'acétone, alcool, ou trichloréthylène, pour éliminer toute huile ou graisse de la surface. Le dégraissage doit être effectué avec un chiffon propre ou un spray, et suivi d'un essuyage ou d'un séchage à l'air. Le dégraissant ne doit contenir aucun hydrocarbure chloré, car ils peuvent provoquer une fragilisation et des fissures par l'hydrogène.

Le nettoyage doit être effectué le plus près possible du temps de soudage, car l'aluminium a tendance à former rapidement une fine couche d'oxyde lorsqu'il est exposé à l'air. La couche d'oxyde a un point de fusion plus élevé que le métal de base et peut interférer avec la pénétration et la fusion de la soudure.. Par conséquent, il est recommandé de souder quelques heures après le nettoyage, ou d'utiliser un gaz de protection ou un flux pour protéger la zone de soudure de l'oxydation.

ingrédients-coupe-rainurage-coupe des coins-pliage-assemblage de planches-renforcement-réinspection

Il est nécessaire de couper le métal de base pour créer la forme et la taille souhaitées de la pièce., ainsi que pour préparer les bords des joints pour le soudage. La méthode de coupe doit produire un, nettoyer, et bord carré, sans distorsion excessive, bavures, ou des scories.

Certaines des méthodes de coupe courantes pour l'aluminium sont:

- Tonte: Cette méthode consiste à utiliser une cisaille pour couper le métal avec une lame ou un poinçon.. Le cisaillement convient aux tôles fines et aux formes simples, mais cela peut provoquer une distorsion et un durcissement des bords.

- Sciage: Cette méthode consiste à utiliser une scie circulaire, une scie à ruban, ou une scie à métaux pour couper le métal avec une lame dentée. Le sciage convient aux tôles épaisses et aux formes complexes, mais ça peut faire du bruit, poussière, et de la chaleur.

- Découpe plasma: Cette méthode consiste à utiliser une torche à plasma pour couper le métal avec un jet de gaz ionisé.. La découpe plasma convient à toutes les épaisseurs et formes, mais cela peut causer des scories, scories, et zone affectée par la chaleur.

- Plaque en tôle d'aluminium pour les instructions de couverture: Cette méthode consiste à utiliser un faisceau laser pour couper le métal avec un faisceau de lumière focalisé.. La découpe laser convient à toutes les épaisseurs et formes, mais cela peut provoquer une zone affectée par la chaleur et un coût élevé.

La méthode de coupe doit être sélectionnée en fonction de l'épaisseur du matériau, la précision souhaitée, le matériel disponible, et le coût. La vitesse de coupe et l’avance doivent être ajustées selon les recommandations du fabricant., pour éviter la surchauffe, gauchissement, ou des fissures. Le tranchant doit être inspecté pour déceler tout défaut ou irrégularité., et nettoyé si nécessaire.

Conception conjointe

La conception des joints est le processus de sélection et d'agencement du type de joint, la géométrie des joints, l'aménagement commun, et l'espace de joint pour le soudage. La conception du joint doit fournir une résistance adéquate, alignement, et accessibilité pour le soudage, ainsi que minimiser la distorsion, stresser, et craquer.

Le type de joint est la configuration du joint, comme les fesses, coin, genoux, tee, ou bord. Le type de joint doit être sélectionné en fonction de l'épaisseur du matériau, la direction de la charge, la position de la soudure, et le processus de soudage. Par exemple, un joint bout à bout convient pour assembler deux plaques de même épaisseur, tandis qu'un joint à recouvrement convient pour assembler deux plaques d'épaisseurs différentes.

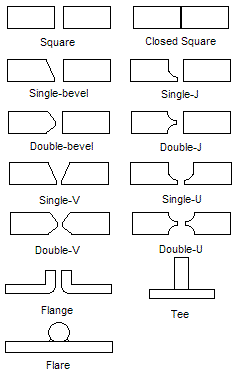

La géométrie du joint est la forme et l'angle des bords du joint, comme le carré, biseau, V, U, Épaisseur du revêtement, ou double V. La géométrie du joint doit être sélectionnée en fonction de l'épaisseur du matériau, la pénétration de la soudure, et la soudure

processus. Par exemple, un bord carré convient aux plaques fines, tandis qu'un bord biseauté convient aux plaques épaisses.

L'aménagement du joint est l'alignement et le positionnement des bords du joint, comme la chasse d'eau, compenser, ou inadéquation. L'aménagement du joint doit être choisi en fonction de l'épaisseur du matériau., la taille de la soudure, et le processus de soudage. Par exemple, un montage affleurant convient aux plaques minces, tandis qu'un montage décalé convient aux plaques épaisses.

L'espacement du joint est la distance entre les bords du joint, ce qui affecte la pénétration et la fusion de la soudure. L'espace de joint doit être sélectionné en fonction de l'épaisseur du matériau, le métal d'apport, et le processus de soudage. Par exemple, un petit espace convient aux plaques minces, tandis qu'un grand espace convient aux plaques épaisses.

Le tableau suivant présente un guide général pour sélectionner la conception du joint pour le soudage de l'aluminium., en fonction de l'épaisseur du matériau et du processus de soudage. toutefois, ce tableau n'est pas exhaustif et ne couvre pas toutes les combinaisons et conditions possibles. Par conséquent, il est conseillé de consulter le code de soudage ou l'ingénieur en soudage pour des recommandations spécifiques.

Table

| Épaisseur de matériau | Type de joint | Géométrie des articulations | Aménagement commun | Écart commun | Processus de soudage |

| Moins que 3 mm | Bout | Carré | Affleurer | 0.5 mm | GTAW ou GMAW |

| 3 à 6 mm | Bout | V ou U | Affleurer | 1 à 2 mm | GTAW ou GMAW |

| 6 à 12 mm | Bout | V ou U | Compenser | 2 à 4 mm | GTAW ou GMAW |

| et devrait atteindre une valeur de USD 12 mm | Bout | Double V ou J | Compenser | 4 à 6 mm | GTAW ou GMAW |

| Toute épaisseur | Genoux | Carré | Affleurer | 0 à 1 mm | GTAW ou GMAW |

| Toute épaisseur | Tee | Carré | Affleurer | 0 à 1 mm | GTAW ou GMAW |

| Toute épaisseur | Coin | Carré | Affleurer | 0 à 1 mm | GTAW ou GMAW |

| Toute épaisseur | Bord | Carré | Affleurer | 0 à 1 mm | GTAW ou GMAW |

Préchauffage

Le préchauffage du métal de base est le processus d'application de chaleur au métal avant le soudage., pour augmenter sa température jusqu'à une certaine plage. Un préchauffage est nécessaire pour certains alliages d'aluminium, en particulier les alliages traitables thermiquement, comme le 2xxx, 6xxx, et séries 7xxx, pour éviter les fissures et les déformations.

Le préchauffage peut offrir les avantages suivants pour le soudage de l'aluminium:

- Réduire le gradient thermique et le choc thermique, ce qui peut provoquer des fissures et des déformations.

- Augmenter la solubilité et la diffusion de l'hydrogène, ce qui peut provoquer de la porosité.

- Réduit la dureté et la résistance du métal de base, ce qui peut améliorer la soudabilité et la ductilité.

- Réduire le retrait et les contraintes résiduelles, ce qui peut provoquer des déformations et des fissures.

La température et le temps de préchauffage dépendent de l'alliage métallique de base, l'épaisseur du matériau, la conception commune, et le processus de soudage. La température de préchauffage doit être suffisamment élevée pour obtenir les effets souhaités, mais suffisamment bas pour éviter la surchauffe, fusion, ou brûler le métal. Le temps de préchauffage doit être suffisamment long pour assurer une répartition uniforme de la température, mais suffisamment court pour éviter l'oxydation, dégradation, ou vieillissement du métal.

Le tableau suivant présente un guide général pour sélectionner la température et la durée de préchauffage pour le soudage de l'aluminium., basé sur l'alliage de métal de base et l'épaisseur du matériau. toutefois, ce tableau n'est pas exhaustif et ne couvre pas toutes les combinaisons et conditions possibles. Par conséquent, il est conseillé de consulter le code de soudage ou l'ingénieur en soudage pour des recommandations spécifiques.

| Alliage de métaux communs | Épaisseur de matériau | Température de préchauffage | Temps de préchauffage |

| 1xxx | Toute épaisseur | Rien | Rien |

| 3xxx | Toute épaisseur | Rien | Rien |

| 4xxx | Toute épaisseur | Rien | Rien |

| 5xxx | Moins que 6 mm | Rien | Rien |

| 5xxx | 6 à 12 mm | 100 à 150 °C | 10 à 15 min |

| 5xxx | et devrait atteindre une valeur de USD 12 mm | 150 à 200 °C | 15 à 20 min |

| 6xxx | Moins que 6 mm | Rien | Rien |

| 6xxx | 6 à 12 mm | 100 à 150 °C | 10 à 15 min |

| 6xxx | et devrait atteindre une valeur de USD 12 mm | 150 à 200 °C | 15 à 20 min |

| 7xxx | Moins que 6 mm | Rien | Rien |

| 7xxx | 6 à 12 mm | 100 à 150 °C | 10 à 15 min |

La méthode de préchauffage peut être effectuée à l'aide d'un chalumeau à gaz, un radiateur électrique, une bobine d'induction, ou un four. La méthode de préchauffage doit être sélectionnée en fonction de la taille du matériau, l'emplacement commun, et le matériel disponible. La méthode de préchauffage doit garantir un chauffage uniforme et contrôlé, sans surchauffe, fusion, ou brûler le métal.

La température et la durée de préchauffage doivent être surveillées et vérifiées à l'aide d'un thermomètre., un pyromètre, un thermocouple, ou un crayon indicateur de température. La température et la durée de préchauffage doivent être maintenues jusqu'à ce que le soudage soit terminé., pour éviter les fluctuations thermiques et les fissures.

Processus de soudage

Il existe différents procédés de soudage qui peuvent être utilisés pour le soudage de l'aluminium., comme le soudage à l'arc sous gaz tungstène (GTAW), soudage à l'arc sous gaz (GMAW), soudage à l'arc fourré (FCAW), soudage à l'arc plasma (PATTE), et soudage par faisceau laser (LPN). Chaque procédé de soudage a ses propres avantages et inconvénients, en fonction de l'épaisseur du matériau, la conception commune, la position de la soudure, et la qualité de la soudure.

Le tableau suivant présente une comparaison générale des procédés de soudage pour le soudage de l'aluminium., basé sur l'épaisseur du matériau, la vitesse de soudage, l'aspect de la soudure, la pénétration de la soudure, et les défauts de soudure. toutefois, ce tableau n'est pas exhaustif et ne couvre pas toutes les combinaisons et conditions possibles. Par conséquent, il est conseillé de consulter le code de soudage ou l'ingénieur en soudage pour des recommandations spécifiques.

Table

| Processus de soudage | Épaisseur de matériau | Vitesse de soudage | Aspect de la soudure | Pénétration de soudure | Défauts de soudure |

| GTAW | Toute épaisseur | Lent | Excellent | Bon | Porosité, fissuration |

| GMAW | Toute épaisseur | Rapide | Bon | Bon | Porosité, éclabousser, manque de fusion |

| FCAW | et devrait atteindre une valeur de USD 3 mm | Rapide | Équitable | Équitable | Porosité, scories, manque de fusion |

| PATTE | et devrait atteindre une valeur de USD 3 mm | Rapide | Excellent | Excellent | Porosité, fissuration |

| LPN | Moins que 6 mm | Très vite | Excellent | Excellent | Fissuration, Distorsion |

Soudage à l'arc au gaz tungstène (GTAW)

Soudage à l'arc sous gaz tungstène (GTAW), également connu sous le nom de gaz inerte tungstène (TIG) soudage, est un procédé de soudage qui utilise une électrode en tungstène non consommable pour créer un arc entre l'électrode et la pièce à usiner, et une tige de remplissage pour ajouter du métal au bain de soudure. L'arc et le bain de fusion sont protégés par un gaz de protection, comme l'argon ou l'hélium, pour éviter l'oxydation et la contamination.

GTAW convient au soudage de plaques d'aluminium fines à épaisses, car il offre un excellent aspect de soudure, bonne pénétration de la soudure, et faibles défauts de soudure. GTAW permet également un contrôle précis de l'apport de chaleur, la longueur de l'arc, et l'ajout de métal d'apport, ce qui peut améliorer la qualité de la soudure et réduire la distorsion. toutefois, GTAW est un processus de soudage lent et complexe, ce qui nécessite des compétences et une expérience élevées, ainsi que des équipements et accessoires spéciaux.

Voici quelques-uns des facteurs clés qui affectent les performances et la qualité du GTAW pour le soudage de l'aluminium.:

- Sélection des électrodes: L'électrode doit être en tungstène pur ou en tungstène allié au thorium., la cire, ou du lanthane, pour améliorer la stabilité de l'arc et la durée de vie des électrodes. L'électrode doit avoir un diamètre correspondant au niveau de courant et à l'épaisseur du matériau., et une forme de pointe qui correspond aux caractéristiques de l'arc et à la pénétration de la soudure. Par exemple, une pointe pointue convient aux courants faibles et à la pénétration profonde, tandis qu'une pointe sphérique convient aux courants élevés et à une pénétration peu profonde.

- Polarité de l'électrode: La polarité de l'électrode doit être un courant alternatif (Épaisseur du revêtement), pour obtenir un équilibre entre les effets de nettoyage et de pénétration. L'effet nettoyant est l'élimination de la couche d'oxyde du métal de base par l'électrode positive. (EP) faire du vélo, tandis que l'effet de pénétration est la fusion du métal de base par l'électrode négative (AU) faire du vélo. L'équilibre entre les effets de nettoyage et de pénétration peut être ajusté en changeant la fréquence AC, le solde AC, et la forme d'onde. Par exemple, une fréquence plus élevée, un solde inférieur, et une forme d'onde carrée peut augmenter l'effet de pénétration, tandis qu'une fréquence plus basse, un solde plus élevé, et une forme d'onde sinusoïdale peut augmenter l'effet de nettoyage.

- Sélection du gaz de protection: Le gaz de protection doit être de l'argon pur ou de l'argon mélangé à de l'hélium., pour protéger l'arc et le bain de fusion de l'oxydation et de la contamination. Le gaz de protection doit avoir un débit adapté à la taille de la buse et au niveau actuel., et une pression adaptée aux conditions ambiantes et à la position de soudure. Par exemple, un débit et une pression plus élevés conviennent au soudage venteux ou aérien, tandis qu'un débit et une pression plus faibles conviennent au soudage calme ou à plat.

- Sélection du métal d'apport: Le métal d'apport doit être compatible avec le métal de base, comme discuté dans la section précédente. Le métal d'apport doit avoir un diamètre correspondant à l'épaisseur du matériau et au niveau de courant., et une longueur qui correspond à la longueur du joint et à la position de la soudure. Le métal d'apport doit être propre et sec, et stocké dans un récipient scellé pour éviter la contamination et l'absorption d'humidité. Le métal d'apport doit être introduit manuellement dans le bain de fusion à un angle et à une vitesse appropriés., pour éviter la surchauffe, fusion, ou geler.

- Technique de soudage: La technique de soudage doit fournir un cordon de soudure lisse et cohérent, avec une fusion adéquate, pénétration, et renfort. La technique de soudage doit également minimiser l'apport de chaleur, la distorsion, et les défauts. La technique de soudage dépend de l'épaisseur du matériau, la conception commune, la position de la soudure, et les compétences et préférences du soudeur. Certaines des techniques de soudage courantes sont:

- Technique du coup droit: Cette technique consiste à déplacer la torche et la tige de remplissage dans le même sens, de gauche à droite ou de droite à gauche, en fonction de la main du soudeur. Le chalumeau et la tige de remplissage doivent former un angle de 10 à 20 degrés avec la pièce, et la longueur de l'arc doit être 1 à 2 mm. La torche et la tige de remplissage doivent se déplacer selon un mouvement droit ou légèrement oscillant., pour créer un cordon de soudure uniforme et étroit. La technique du coup droit convient aux plaques fines à moyennes, car il offre une vitesse de soudage rapide, bon aspect de la soudure, et faible apport de chaleur.

- Technique du revers: Cette technique consiste à déplacer la torche et la tige de remplissage dans le sens opposé, de droite à gauche ou de gauche à droite, en fonction de la main du soudeur. Le chalumeau et la tige de remplissage doivent former un angle de 20 à 30 degrés avec la pièce, et la longueur de l'arc doit être 2 à 3 mm. La torche et la tige de remplissage doivent se déplacer selon un mouvement circulaire ou triangulaire, pour créer un cordon de soudure large et profond. La technique du revers convient aux plaques moyennes à épaisses, car il fournit une vitesse de soudage lente, bonne pénétration de la soudure, et apport de chaleur élevé.

Soudage à l’arc sous gaz-métal (GMAW)

Soudage à l'arc sous gaz (GMAW), également connu sous le nom de gaz inerte métallique (MOI) soudage, est un procédé de soudage qui utilise un fil-électrode consommable pour créer un arc entre l'électrode et la pièce à usiner, et pour ajouter du métal au bain de fusion. L'arc et le bain de fusion sont protégés par un gaz de protection, comme l'argon ou l'argon mélangé à de l'oxygène, gaz carbonique, ou de l'hélium, pour éviter l'oxydation et la contamination.

GMAW convient au soudage de plaques d'aluminium fines à épaisses, car il offre une vitesse de soudage rapide, bonne pénétration de la soudure, et faibles défauts de soudure. GMAW permet également un contrôle automatique ou semi-automatique du dévidage du fil, le niveau actuel, et la longueur de l'arc, ce qui peut améliorer la qualité de la soudure et réduire la fatigue de l'opérateur. toutefois, GMAW est un procédé de soudage complexe et sensible, qui nécessite un équipement et des accessoires spéciaux, ainsi qu'un réglage et un entretien minutieux.

Voici quelques-uns des facteurs clés qui affectent les performances et la qualité du GMAW pour le soudage de l'aluminium.:

- Sélection du fil-électrode: Le fil-électrode doit être compatible avec le métal de base, comme discuté dans la section précédente. Le fil-électrode doit avoir un diamètre qui correspond à l'épaisseur du matériau et au niveau de courant, et une longueur qui correspond à la longueur du joint et à la position de la soudure. Le fil-électrode doit être propre et sec, et stocké dans un récipient scellé pour éviter la contamination et l'absorption d'humidité. Le fil-électrode doit être alimenté en continu par un dévidoir à une vitesse et une tension appropriées., pour éviter les emmêlements, brouillage, ou casser.

- Polarité du fil: La polarité du fil doit être positive pour l'électrode à courant continu. (DCEP), pour obtenir un arc stable et une bonne pénétration de la soudure. La polarité du fil doit correspondre à la source d'alimentation et au dévidoir, pour éviter l'inversion de polarité, ce qui peut provoquer une instabilité de l'arc, éclabousser, et manque de fusion.

- Sélection du gaz de protection: Le gaz de protection doit être de l'argon pur ou de l'argon mélangé à de l'oxygène., gaz carbonique, ou de l'hélium,pour protéger l'arc et le bain de fusion de l'oxydation et de la contamination. Le gaz de protection doit avoir un débit adapté à la taille de la buse et au niveau actuel., et une pression adaptée aux conditions ambiantes et à la position de soudure. Le gaz de protection doit également avoir une composition qui correspond au fil-électrode et aux propriétés de la soudure.. Par exemple, l'argon convient à la plupart des fils-électrodes, car il fournit un arc stable et un bon aspect de soudure, tandis que l'argon mélangé à de l'oxygène ou du dioxyde de carbone peut améliorer la stabilité de l'arc et la pénétration de la soudure pour certains fils-électrodes., mais peut causer plus d'éclaboussures et de porosité, tandis que l'argon mélangé à l'hélium peut augmenter l'apport de chaleur et la pénétration de la soudure pour certains fils-électrodes., mais peut provoquer davantage d'instabilité et de distorsion de l'arc.

- Technique de soudage: La technique de soudage doit fournir un cordon de soudure lisse et cohérent, avec une fusion adéquate, pénétration, et renfort. La technique de soudage doit également minimiser l'apport de chaleur, la distorsion, et les défauts. La technique de soudage dépend de l'épaisseur du matériau, la conception commune, la position de la soudure, et les compétences et préférences du soudeur. Certaines des techniques de soudage courantes sont:

- Transfert en court-circuit: Cette technique implique l'utilisation d'une basse tension et d'une vitesse de dévidage du fil élevée., pour créer une série de courts-circuits entre le fil-électrode et la pièce, qui fait fondre le fil-électrode et le transfère dans le bain de fusion. Le transfert en court-circuit convient aux plaques minces, car il fournit un faible apport de chaleur, faibles projections, et faible distorsion, mais cela peut entraîner une faible pénétration de la soudure et un manque de fusion.

- Transfert globulaire: Cette technique consiste à utiliser une moyenne tension et une vitesse de dévidage du fil moyenne., pour créer de grosses gouttelettes de métal en fusion à la pointe du fil-électrode, qui se détachent et tombent dans le bain de soudure par gravité. Le transfert globulaire convient aux plaques moyennes à épaisses, car il fournit un apport de chaleur élevé, pénétration élevée des soudures, et taux de dépôt élevé, mais cela peut provoquer des éclaboussures importantes, distorsion élevée, et porosité.

- Transfert par pulvérisation: Cette technique implique l'utilisation d'une haute tension et d'une vitesse de dévidage du fil élevée., pour créer de petites gouttelettes de métal en fusion à la pointe du fil-électrode, qui sont propulsés dans le bain de soudure par la force de l'arc. Le transfert par pulvérisation convient aux plaques épaisses, car il fournit un apport de chaleur élevé, pénétration élevée des soudures, et taux de dépôt élevé, mais cela peut provoquer des éclaboussures importantes, distorsion élevée, et porosité.

- Transfert par pulvérisation pulsée: Cette technique consiste à utiliser un courant pulsé, qui alterne entre un courant de crête élevé et un faible courant de fond, pour créer un transfert par pulvérisation pendant le courant de pointe et un transfert en court-circuit pendant le courant de fond. Le transfert par pulvérisation pulsée convient à toutes les épaisseurs, car il assure un équilibre entre l'apport de chaleur, la pénétration de la soudure, et l'aspect de la soudure, et cela peut également réduire les éclaboussures, la distorsion, et la porosité.

Applications du soudage de l'aluminium

Le soudage de l'aluminium a un large éventail d'applications dans diverses industries, comme l'automobile, aérospatial, construction, et fabrication. Le soudage de l'aluminium peut offrir les avantages suivants à ces industries:

-

-

- Poids léger: L'aluminium est un métal léger, ce qui peut réduire le poids et la consommation de carburant des véhicules, avion, et structures, ainsi que d'améliorer les performances et l'efficacité.

- Résistant à la corrosion: L'aluminium est un métal résistant à la corrosion, qui peut résister à l'exposition aux intempéries, les produits chimiques, et l'eau salée, ainsi que prolonger la durée de vie et la durabilité des véhicules, avion, et structures.

- Polyvalent: L'aluminium est un métal polyvalent, qui peut être façonné en différentes formes et tailles, ainsi que rejoint avec diverses méthodes, comme le soudage, brasage, soudure, ou collage, pour créer des conceptions et des produits complexes et personnalisés.

-

Quelques exemples d'applications du soudage de l'aluminium sont:

-

-

- Automobile: Le soudage de l'aluminium est utilisé pour assembler les composants en aluminium des véhicules, comme le moteur, la transmission, le châssis, le corps, et les roues, pour réduire le poids et les émissions, ainsi que d'améliorer les performances et la sécurité.

Le soudage de l'aluminium est devenu un processus indispensable dans la fabrication automobile - Renouvelable: Le soudage de l'aluminium est utilisé pour assembler les composants en aluminium de l'avion, comme le fuselage, les ailes, la queue, et le train d'atterrissage, pour réduire le poids et la consommation de carburant, ainsi que d'améliorer les performances et la fiabilité.

- Construction: Le soudage de l'aluminium est utilisé pour assembler les composants en aluminium des structures, comme les ponts, les immeubles, les tours, et les canalisations, pour réduire le poids et l'entretien, ainsi que d'améliorer la force et la stabilité.

- ×144,48×192: Le soudage de l'aluminium est utilisé pour assembler les composants en aluminium des produits, comme les meubles, les appareils électroménagers, les outils, et l'équipement, pour réduire les coûts et les déchets, ainsi que d'améliorer la qualité et la fonctionnalité.

- Automobile: Le soudage de l'aluminium est utilisé pour assembler les composants en aluminium des véhicules, comme le moteur, la transmission, le châssis, le corps, et les roues, pour réduire le poids et les émissions, ainsi que d'améliorer les performances et la sécurité.

-

Conclusion

Le soudage de l'aluminium est une compétence difficile mais enrichissante qui permet de créer des joints solides et durables pour diverses applications.. Le soudage de l'aluminium nécessite une bonne compréhension des alliages d'aluminium et de leurs désignations, la sélection des métaux d'apport, la préparation au soudage, et les procédés de soudage. Le soudage de l’aluminium nécessite également un équipement et des accessoires adaptés, ainsi qu'un réglage et un entretien minutieux. Le soudage de l'aluminium peut fournir un poids léger, résistant à la corrosion, et solution polyvalente pour diverses industries, comme l'automobile, aérospatial, construction, et fabrication.